Es gibt viele Gründe für die Verformung von gemeinsamen Aluminiumbearbeitungsteile, die mit dem Material, der Form des Teils und den Produktionsbedingungen zusammenhängen. In CNC -Bearbeitungsservice Es gibt hauptsächlich mehrere Aspekte: Verformung, die durch den inneren Spannung der Blankheit verursacht wird, Verformung durch Schneidkraft und Schneiden von Wärme und Verformung durch Klemmkraft verursacht.

- Prozessmessungen zur Verringerung der Verformung von Aluminium -bearbeiteten Teilen

1. Reduzieren Sie den inneren Spannung des Rohlings

Die natürliche oder künstliche Alterung und Vibrationsbehandlung kann den inneren Spannung des Rohlings teilweise beseitigen. Die Vorverarbeitung ist auch eine effektive Prozessmethode. Bei größeren Lücken aufgrund des großen Randes ist die Verformung nach der Verarbeitung ebenfalls groß. Wenn der überschüssige Teil des Blankens im Voraus verarbeitet wird und der Rand jedes Teils reduziert wird, kann nicht nur die Verarbeitungsverformung im nachfolgenden Prozess reduziert werden, sondern auch ein Teil der internen Spannung kann nach einer bestimmten Zeit freigesetzt werden.

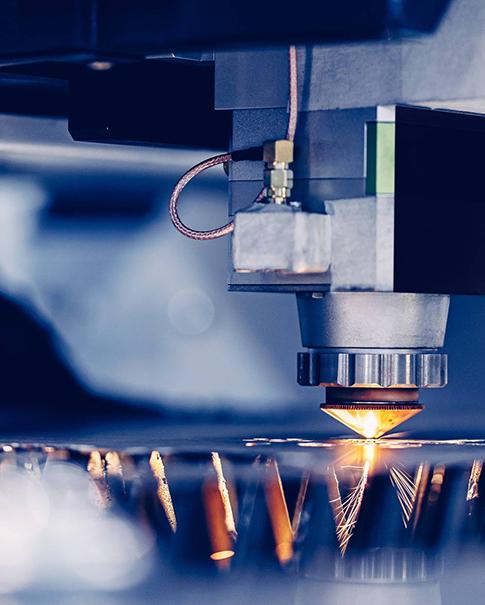

2. Verbessern Sie die Schneidfähigkeit des Werkzeugs

Das Material und die geometrischen Parameter des Werkzeugs haben einen wichtigen Einfluss auf die Schneidkraft und das Schneiden von Wärme. Die korrekte Auswahl des Werkzeugs ist sehr wichtig, um die Verformung der Teile zu verringern.

(1) Wählen Sie vernünftigerweise die Tool -Geometrieparameter.

① Rechenwinkel: Unter dem Zustand der Aufrechterhaltung der Stärke der Schneide sollte der Rechenwinkel angemessen ausgewählt werden, um größer zu sein. Einerseits kann es eine scharfe Kante mahlen und andererseits die Schnittverformung verringern, die Entfernung leichter die Schnittkraft und die Schnittkraft verringern und die Temperatur schneiden. Verwenden Sie niemals negative Rechenwinkelwerkzeuge.

②Clear Winkel: Die Größe des Reliefwinkels wirkt sich direkt auf den Verschleiß der Flankenoberfläche und die Qualität der bearbeiteten Oberfläche aus. Die Schnittdicke ist ein wichtiger Zustand für die Auswahl des Reliefwinkels. Während des rauen Fräsens erfordert das Werkzeug aufgrund der großen Futterrate, der starken Schneidlast und der großen Wärmeerzeugung eine gute Wärmeableitungsbedingungen. Daher sollte der Clearance -Winkel kleiner ausgewählt werden. Beim Fertigstellen von Fräsen ist eine scharfe Kante erforderlich, um die Reibung zwischen der Flankenfläche und der bearbeiteten Oberfläche zu verringern und die elastische Verformung zu verringern. Daher sollte der Reliefwinkel größer ausgewählt werden.

③Helix -Winkel: Um das Mahlen glatt zu machen und die Fräskraft zu verringern, sollte der Helixwinkel so groß wie möglich ausgewählt werden.

④ Eingabeminkel: Die angemessene Reduzierung des Eingabwinkels kann die Wärmeableitungsbedingungen verbessern und die Durchschnittstemperatur des Verarbeitungsbereichs verringern.

(2) Verbesserung der Werkzeugstruktur.

①Ren Sie die Anzahl der Zähne des Fräsers und erhöhen Sie den Chipraum. Aufgrund der großen Plastizität des Aluminiummaterials erfordert die große Schnittverformung während der Verarbeitung einen großen Splitter, sodass der Bodenradius der Chip -Tasche größer sein sollte und die Anzahl der Mahlschneiderzähne kleiner sein sollte.

②Fine Mahlen der Zähne. Der Rauheitswert der Schneidekante des Zahns sollte weniger als RA = 0,4 $ betragen. Bevor Sie ein neues Messer verwenden, sollten Sie die Vorder- und Rückseite der Zähne mit einem feinen Ölstein leicht mahlen, um die verbleibenden Grat und leichten Zacken beim Schärfen der Zähne zu beseitigen. Auf diese Weise kann nicht nur die Schnittwärme reduziert werden, sondern auch die Schneidverformung ist relativ gering.

Steuern Sie den Verschleißstandard des Werkzeugs. Nach dem Abschluss des Werkzeugs steigt der Wert der Oberflächenrauheit des Werkstücks, die Schnitttemperatur steigt und die Verformung des Werkstücks nimmt zu. Zusätzlich zur Auswahl von Werkzeugmaterialien mit guter Verschleißfestigkeit sollte der Werkzeugverschleißstandard nicht größer als 0,2 mm sein, andernfalls ist es einfach zu erzeugen, eine eingebaute Kante zu produzieren. Beim Schneiden sollte die Temperatur des Werkstücks im Allgemeinen nicht 100 ° C überschreiten, um eine Verformung zu verhindern.

3.. Verbessern Sie die Klemmmethode des Werkstücks

Für Dünnwandige Aluminiumwerkstücke Bei schlechter Starrheit können die folgenden Klemmmethoden verwendet werden, um die Verformung zu verringern:

(1) für Dünnwandige BuchsteileWenn ein Drei-Jaw-Self-Chuck oder ein Frühlingshäute verwendet wird, um aus radialer Richtung zu klemmen, wird das Werkstück nach der Verarbeitung unweigerlich verformt. Zu diesem Zeitpunkt sollte die Methode zum Drücken der axialen Endfläche mit besserer Starrheit verwendet werden. Um das innere Loch des Teils zu lokalisieren, machen Sie ein selbstgemachtes Gewinde durch den Dorn, ärren Sie es in das innere Loch des Teils, drücken Sie die Endfläche mit einer Abdeckplatte darauf und unterstützen Sie es mit einer Nuss. Die Klemmdeformation kann vermieden werden, wenn der äußere Kreis verarbeitet wird, wodurch eine zufriedenstellende Verarbeitungsgenauigkeit erreicht wird.

(2) Bei der Verarbeitung von dünnwandigem und DünnplattenwerkstückeEs ist am besten, ein Vakuum -Chuck zu wählen, um eine einheitlich verteilte Klemmkraft zu erhalten, und es dann mit einer geringeren Schneidmenge zu verarbeiten, die das Werkstück nicht verformen kann.

(3) Verwenden Sie die Verpackungsmethode. Um die Prozesssteifigkeit von dünnwandigen Werkstücken zu erhöhen, kann Medium im Werkstück gefüllt werden, um die Verformung des Werkstücks während des Klemmens und Schneidens zu verringern. Gießen Sie beispielsweise eine Harnstoffschmelze mit 3% bis 6% igen Kaliumnitrat in das Werkstück und tauchen nach der Verarbeitung das Werkstück in Wasser oder Alkohol ein, um den Füllstoff aufzulösen und auszuschenken.

4. Angemessene Verfahrensvereinbarung

Während des Hochgeschwindigkeitsabschneidens erzeugt der Fräsvorgang aufgrund des großen Bearbeitungszulagens und des intermittierenden Schneidens häufig eine Vibration, die die Bearbeitungsgenauigkeit und Oberflächenrauheit beeinflusst. Daher kann der CNC-Hochgeschwindigkeits-Schnittprozess im Allgemeinen unterteilt werden in: Roughing-Semi-Finishing-C-Corner-Eckbearbeitung und andere Prozesse. Bei Teilen mit hohen Präzisionsanforderungen ist es manchmal erforderlich, sekundäre Halbfinanzierungen durchzuführen und dann fertig zu werden. Nach der rauen Bearbeitung können die Teile natürlich abgekühlt werden, um die durch rauen Bearbeitung verursachte Innsspannung zu beseitigen und die Verformung zu verringern. Der nach der groben Bearbeitung links links links liegende Rand sollte größer sein als die Verformungsmenge, im Allgemeinen 1 bis 2 mm. Während des Abschlusses sollte die Oberfläche des Teils eine einheitliche Bearbeitungszulage beibehalten, die im Allgemeinen 0,2-0,5 mm angemessen ist, so dass sich das Werkzeug während des Bearbeitungsprozesses in einem stabilen Zustand befindet, was die Schnittverformung erheblich verringern, eine gute Oberflächenbearbeitungsqualität erhalten und die Genauigkeit des Produkts sicherstellen kann.

ABONNIEREN SIE UNSEREN NEWSLETTER

ABONNIEREN SIE UNSEREN NEWSLETTER