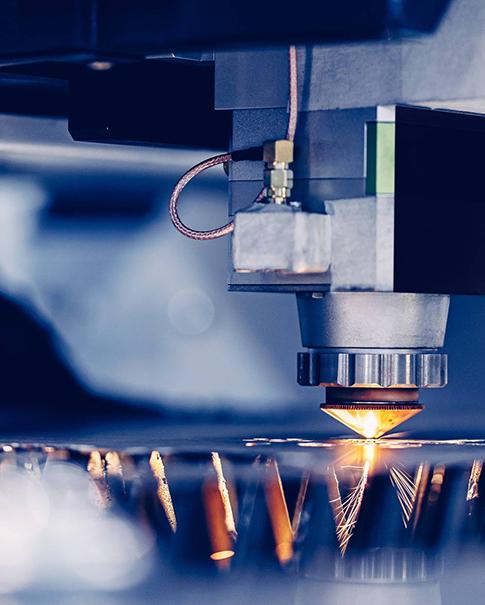

CNC-Oberflächenbearbeitung: Umfassender Leitfaden zu Typen, Diagrammen und Tests

Sep 05, 2025

Die Oberflächenqualität ist ein wichtiger Indikator für die Präzision von CNC-bearbeiteten Teilen. Sie umfasst drei Aspekte: Rauheit (mikroskopische Unebenheiten), Welligkeit (makroskopische periodische Unebenheiten) und Textur (Bahnrichtung des Bearbeitungswerkzeugs). I. Arten der Oberflächenbearbeitung (Erreichbarkeit) Durch unterschiedliche Bearbeitungsvorgänge und -strategien können unterschiedliche Oberflächengüten erzielt werden. Im Folgenden ist die Reihenfolge von grob bis fein aufgeführt.Typische erreichbare Rauheit (Ra) Beschreibung der Verarbeitungsarten und anwendbaren SzenarienBei der Schruppbearbeitung von 12,5 μm bis 3,2 μm wird das Material durch eine große Schnitttiefe und einen hohen Vorschub schnell abgetragen. Dabei entstehen deutliche Werkzeugspuren und eine schlechte Oberfläche. Bei der Formgebung der Teile werden Bearbeitungszugaben für unkritische Oberflächen reserviert.Die Vorbearbeitung erfolgt mit 3,2 μm – 1,6 μm, um die Endbearbeitung vorzubereiten, die Spuren der Grobbearbeitung zu entfernen und eine angemessene Toleranz für die Endbearbeitung sicherzustellen. Die Endbearbeitung der meisten nicht zueinander passenden Oberflächen, Installationsoberflächen usw.Konventionelle Schlichtbearbeitungen von 1,6 μm bis 0,8 μm erfordern geringe Schnitttiefen, geringe Vorschubgeschwindigkeiten und hohe Drehzahlen. Die Messerspuren sind mit bloßem Auge sichtbar, fühlen sich aber glatt an. Die gängigsten Präzisionsanforderungen gelten für statische Passflächen, Dichtflächen, Lagergehäuse usw.Hochpräzise Oberflächenbearbeitung von 0,8 μm bis 0,4 μm erfordert optimierte Parameter, scharfe Schneidwerkzeuge, hochsteife Werkzeugmaschinen und effektive Kühlung. Die Oberfläche ist extrem glatt. Dynamische Passflächen, Hydraulikzylinderwände und hochbelastete Lagerflächen.Superfinishing von 0,4 μm – 0,1 μm erfordert den Einsatz von Einkristall-Diamantwerkzeugen, extrem hohe Werkzeugmaschinengenauigkeit und eine stabile Umgebung (konstante Temperatur). Optische Komponenten, Oberflächen von Präzisionsinstrumenten, Silizium-Wafer-Verarbeitung.Manuelles Polieren/Schleifen < 0,1 μm: Entfernen Sie die Messerspuren von Hand oder mit mechanischen Mitteln wie Sandpapier oder Ölstein, um einen spiegelähnlichen Effekt zu erzielen. Aussehensteile, Formhohlräume, Oberflächen von Lebensmitteln und medizinischen Geräten.II. Symbole, Diagramme und Anmerkungen (Angabe) Ingenieure geben die Anforderungen auf der Zeichnung durch Symbole zur Oberflächenrauheit klar an. 1. Grundlegende Symbole Erklärung der Symbolbedeutungen√ Grundlegende Symbole zeigen an, dass die Oberfläche durch jeden beliebigen Prozess erhalten werden kann und für sich allein genommen bedeutungslos ist.Youdaoplaceholder0 wird am häufigsten zum Entfernen von Materialien verwendet. Es zeigt an, dass die Oberfläche durch Entfernen des Materials durch Verarbeitungsmethoden wie Fräsen, Drehen und Bohren erhalten wird.„Unter materialabtragender Bearbeitung versteht man durch Gießen, Schmieden, Walzen etc. entstandene Oberflächen, die keiner Bearbeitung bedürfen.“ 2. Vollständige Annotation (am Beispiel der Entfernung von Materialsymbolen): ` ` `[a] - Rauheitsparameter und -werte (z. B. Ra 0,8)[b] - Bearbeitungsverfahren (z. B. „Fräsen“)[c] - Texturrichtungssymbole (wie "=")[d] - Bearbeitungszugabe (zB 0,3mm)[e] - Probenlänge (zB 0,8mm) 3. Beispiele für allgemeine Anmerkungen: · ⌝ Ra 1,6: die häufigste Form. Sie gibt an, dass der maximale Oberflächenrauheitswert Ra durch die Methode der Materialentfernung 1,6 μm beträgt.· ⌝ Ra max 3,2: Der Ra-Wert darf 3,2 μm nicht überschreiten.· ⌝ Ra 0,8 / Rz 3,2: Es sind sowohl Ra- als auch Rz-Werte angegeben.· ⌝ Rz 10 N8: gekennzeichnet mit „N-Grad“, N8 entspricht Rz 10μm. 4. Symbol für die Richtung der Oberflächenstruktur: Die Strukturrichtung ist entscheidend für die Abdichtung und Bewegungskoordination. Das Symbol ist auf der Maßhilfslinie markiert. Schematische Darstellung der SymbolbedeutungDie Werkzeugbahnrichtung der Projektionsebene parallel zur Ansicht ist parallel zur Grenze der Ebene, auf der sie sich befindetSenkrecht zur Projektionsebene der Ansicht ist die Richtung des Werkzeugwegs senkrecht zur Grenze der Ebene, auf der er sich befindetDer X-Cross-Textur-Werkzeugpfad hat eine Kreuzform (wie Hin- und Herfräsen).M multidirektional ohne dominante Richtung (z. B. Punktfräsen)Die C annähernd konzentrischen Kreise werden durch Drehen erzeugtR-Approximative Strahlung wird durch Stirnflächendrehen oder Stirnflächenfräsen erzeugt.III. Prüfung der Oberflächenrauheit (Überprüfung) Nach Abschluss der Verarbeitung sollte mit professionellen Instrumenten zur objektiven Messung überprüft werden, ob die Anforderungen der Zeichnungen erfüllt sind. 1. Kontaktprofilometer (Nadelspurverfahren) · Prinzip: Dies ist die klassischste und zuverlässigste Methode. Eine extrem scharfe Diamantsonde (mit einem Spitzenradius von ca. 2 μm) gleitet sanft über die Oberfläche des Werkstücks. Die vertikale Verschiebung wird in ein elektrisches Signal umgewandelt, das dann verstärkt und berechnet wird, um Parameter wie Ra und Rz zu erhalten.· Ausrüstung: Oberflächenrauheitsmessgerät.· Vorteile: Präzise Messung, Einhaltung nationaler Standards und Fähigkeit zur Messung verschiedener komplexer Formen.· Nachteile: Es handelt sich um eine Kontaktmessung, die zu Kratzern an extrem weichen Materialien führen kann und eine relativ langsame Messgeschwindigkeit aufweist. 2. Berührungsloser optischer Profiler · Prinzip: Durch den Einsatz von Techniken wie Lichtinterferenz, konfokaler Mikroskopie oder Weißlichtstreuung wird eine 3D-Oberflächentopographie erstellt, indem die Lichtreflexion auf der Oberfläche analysiert und so die Rauheit berechnet wird.· Vorteile: Hohe Geschwindigkeit, kein Verkratzen der Werkstücke und Messung extrem weicher Materialien möglich.· Nachteile: Empfindlich gegenüber Oberflächenreflexionseigenschaften (transparente und stark reflektierende Materialien lassen sich nur schwer messen) und die Ausrüstung ist normalerweise teurer. 3. Vergleichen Sie Musterblöcke (schnelle und praktische Methode) · Prinzip: Es wird ein Satz Standard-Probenblöcke mit bekannten Ra-Werten verwendet. Durch Berührung mit dem Fingernagel und visuellen Vergleich wird die zu messende Oberfläche mit den Probenblöcken verglichen, um den ungefähren Rauheitsbereich abzuschätzen.· Vorteile: Extrem kostengünstig, schnell und bequem, für Werkstattstandorte geeignet.· Nachteile: Es ist sehr subjektiv und weist eine geringe Genauigkeit auf. Es kann nur für grobe Schätzungen und vorläufige Beurteilungen verwendet werden und kann nicht als Grundlage für die endgültige Annahme dienen. Vorgeschlagener Messvorgang 1. Zeichnungsanalyse: Identifizieren Sie eindeutig die zu messenden Parameter (z. B. Ra) und ihre theoretischen Werte.2. Reinigen Sie die Oberfläche: Stellen Sie sicher, dass der getestete Bereich frei von Ölflecken, Staub und Graten ist.3. Auswahlmethode:· Schneller Online-Check → Vergleichsblöcke nutzen.· Endgültige Qualitätskontrolle → Verwenden Sie ein Kontaktprofilometer.Bei weichen oder hochglanzpolierten Werkstücken sollten Sie eine berührungslose optische Messung in Betracht ziehen.4. Messungen durchführen: Bilden Sie den Durchschnitt mehrerer Messungen an verschiedenen Positionen auf der Oberfläche, um die Repräsentativität der Ergebnisse sicherzustellen.5. Aufzeichnung und Beurteilung: Notieren Sie die gemessenen Werte und vergleichen Sie sie mit den Anforderungen der Zeichnungen, um ein Urteil über qualifiziert oder nicht qualifiziert zu fällen. Nur durch die Kombination der richtigen Verarbeitungstechnologie, klarer Zeichnungsmarkierung und wissenschaftlicher Messüberprüfung kann die Oberflächenqualität von CNC-Teilen vollständig kontrolliert werden.

ABONNIEREN SIE UNSEREN NEWSLETTER

ABONNIEREN SIE UNSEREN NEWSLETTER