Was versteht man unter Oberflächengüte bei der maschinellen Bearbeitung?

Im Kern bezeichnet die Oberflächengüte bei der Zerspanung die kleinen Unregelmäßigkeiten, die nach der Bearbeitung auf der Oberfläche eines Werkstücks verbleiben. Diese Unregelmäßigkeiten werden typischerweise in drei Kategorien eingeteilt:

- Rauheit: Die feinen, eng beieinanderliegenden Abweichungen, die durch den Schneidprozess selbst entstehen. Die Rauheit hängt stark von Vorschubgeschwindigkeit, Werkzeugschärfe und Schnittgeschwindigkeit ab.

- Welligkeit: Größere, weiter auseinanderliegende Abweichungen, die durch Vibrationen, Durchbiegung oder thermische Verformung der Werkzeugmaschine verursacht werden.

- Maserung: Die Richtung des Oberflächenmusters, die durch das Bearbeitungsverfahren bestimmt wird (z. B. kreisförmige Maserungsmuster beim Drehen von Blättern, lineare Maserungsmuster beim Schleifen von Blättern).

Stellen Sie sich nun zwei Extreme vor:

- Eine Welle mit schlechter Oberflächenbeschaffenheit, die zu Lagerverschleiß, Geräuschen und verkürzter Lebensdauer führt.

- Ein Präzisionsbauteil für die Luft- und Raumfahrt mit sorgfältig kontrollierter Oberflächenbeschaffenheit, das dicht abdichtet, den Luftwiderstand reduziert und auch unter Belastung zuverlässig funktioniert.

Bei diesem ausgewogenen Verhältnis zwischen Produktionsgeschwindigkeit und Endqualität kommt es auf Erfahrung an. Das sehen wir jeden Tag, wenn Bearbeitungsteile Für Kunden aus verschiedensten Branchen. Die richtige Oberflächenbehandlung kann den Unterschied ausmachen, ob ein Teil die Qualitätskontrolle besteht oder im Ausschuss landet. KesoDank unserer fortschrittlichen Bearbeitungsanlagen und der strengen Prozesskontrolle müssen wir uns nicht zwischen Effizienz und Präzision entscheiden – wir bekommen beides.

Oberflächenbeschaffenheitsarten und -skalen

Nicht jedes Bauteil benötigt eine spiegelglatte Oberfläche. Deshalb sprechen Zerspanungsmechaniker von verschiedenen Oberflächenbeschaffenheiten, die jeweils für unterschiedliche Anwendungen geeignet sind:

- Grobe Bearbeitungsoberfläche: Wird durch schnelles Schneiden erzeugt, typischerweise akzeptabel für innere Merkmale oder unkritische Oberflächen.

- Feine Oberflächenbearbeitung: Wird durch optimierte Schnittparameter erreicht und kommt häufig dort zum Einsatz, wo eine mittlere Präzision erforderlich ist.

- Geschliffene Oberfläche: Wird durch Schleifvorgänge erzielt und bietet engere Toleranzen und eine bessere Glätte.

- Hochglanzpoliert/spiegelglatt: Wird durch Läppen oder Polieren erreicht und ist entscheidend für medizinische Implantate, Optiken oder Dichtungskomponenten.

Oberflächenbeschaffenheit

Um diese Oberflächen zu messen und zu vergleichen, verwenden Ingenieure Skalen wie:

- Ra (Roughness Average): Das gebräuchlichste Maß, das die durchschnittliche Rauheit in Mikrometern (µm) oder Mikrozoll (µin) angibt.

- Rz: Durchschnittliche Differenz zwischen dem höchsten Gipfel und dem niedrigsten Tal über mehrere Stichproben.

- RMS (Root Mean Square): Eine weitere mathematische Methode zur Angabe der Rauheit, die sich geringfügig von Ra unterscheidet, aber häufig in älteren Spezifikationen verwendet wird.

Bei Keso berechnen wir Ra und Rz nicht nur auf dem Papier, sondern validieren sie mit hauseigenen Testgeräten und untermauern sie mit realen Oberflächenbearbeitungsoptionen wie Kugelstrahlen, Anodisieren, Bürsten und Spiegelpolieren, um sicherzustellen, dass die Kunden sowohl die Zahlen als auch die Oberflächenqualität erhalten, die ihre Anwendung erfordert.

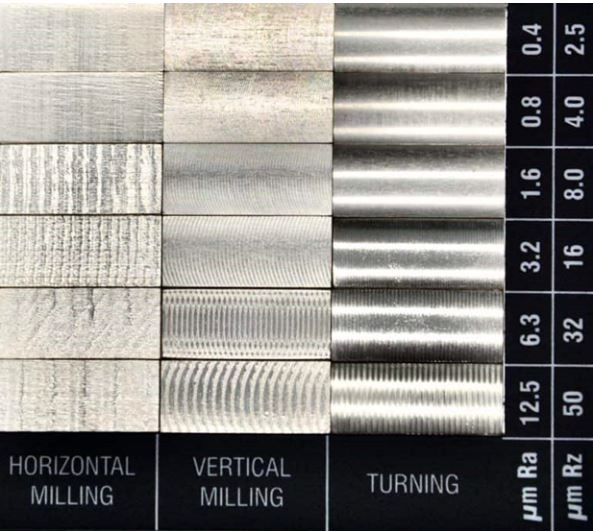

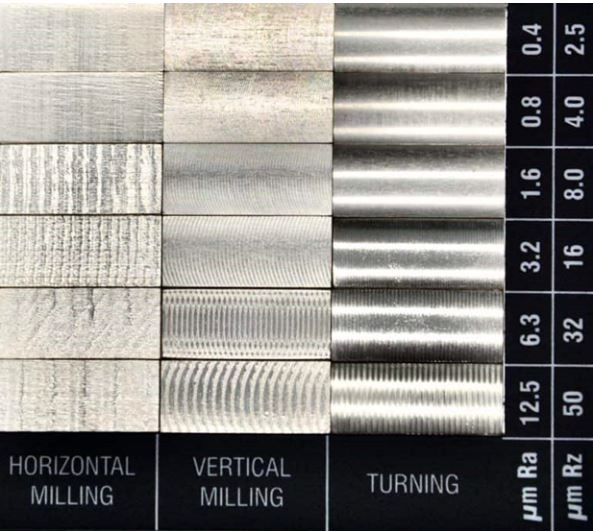

In der Zerspanung werden diese Messwerte häufig mit einer Oberflächengüteskala verknüpft (manchmal dargestellt als N-Zahlen, z. B. N1 = sehr fein, N12 = rau). Zum Beispiel:

- Eine Oberflächenrauheit von N7 (~0,8 µm Ra) ist bei Dichtflächen üblich.

- Eine Oberflächenrauheit von N12 (~50 µm Ra) ist typisch für das Schruppen, bei dem Genauigkeit nicht entscheidend ist.

Eine standardisierte Oberflächengüteskala für die Bearbeitung ermöglicht es Zerspanungsmechanikern, Ingenieuren und Einkaufsleitern, bei der Definition von Teileanforderungen „die gleiche Sprache zu sprechen“. Und wenn es um Toleranzen geht, sorgt die Erfahrung unseres Teams in den Bereichen Zerspanung und Oberflächenbearbeitung dafür, dass das Endprodukt die gewünschte Leistung erbringt.

Oberflächenbeschaffenheitsdiagramme & Praxisanwendungen

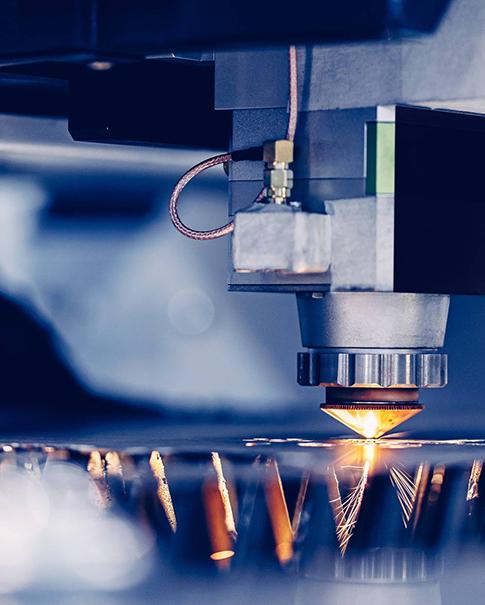

SDie Oberflächenbeschaffenheit ist mehr als nur eine kosmetische Entscheidung, CNC-BearbeitungDie Oberflächenbeschaffenheit bestimmt Reibung, Verschleißfestigkeit, Dichtigkeit und sogar die Wechselwirkung eines Bauteils mit Beschichtungen oder Gegenstücken. Das Verständnis von Oberflächendiagrammen, Maßeinheiten und praxisnahen Prüfmethoden stellt sicher, dass Ihre Bauteile sowohl funktionale als auch ästhetische Anforderungen erfüllen. Wir beraten unsere Kunden hinsichtlich der Oberflächenveredelung, die das optimale Verhältnis von Funktion, Haltbarkeit und Kosten bietet. Denn manchmal ist ein hochglanzpoliertes Bauteil für die Luft- und Raumfahrt sinnvoll, manchmal genügt eine einfache gefräste Oberfläche. Diese Art von Beratung bieten wir in jedem Projekt, das wir betreuen.

Umrechnungstabelle für Oberflächenbeschaffenheit

Verschiedene Branchen verwenden unterschiedliche Kennzahlen für die Oberflächenrauheit. In der Zerspanung sind die gebräuchlichsten Ra (mittlere Rauheit), Rz (mittlere Rauheitsdifferenz) und N-Werte (Güteklassen, meist nach ISO-Norm).

Hier ist eine Umrechnungstabelle, die unsere Ingenieure tatsächlich verwenden:

| Rauheitsgrad (N) |

Ra (µm) |

Ra (µin) |

Typisches Prozessbeispiel |

| N1 |

0,025 |

1 |

Superfinishing / Runden |

| N2 |

0,05 |

2 |

Läppen / Honen |

| N3 |

0,1 |

4 |

Feinmahlen |

| N4 |

0,2 |

8 |

Schleifen / Polieren |

| N5 |

0,4 |

16 |

Feinfräsen / Drehen |

| N6 |

0,8 |

32 |

Standardfräsen / Drehen |

| N7 |

1.6 |

63 |

Allgemeine CNC-Bearbeitung |

| N8 |

3.2 |

125 |

Grobfräsen |

| N9 |

6.3 |

250 |

Grobes Drehen |

| N10 |

12,5 |

500 |

Starke Schnitte, gegossene Oberflächen

|

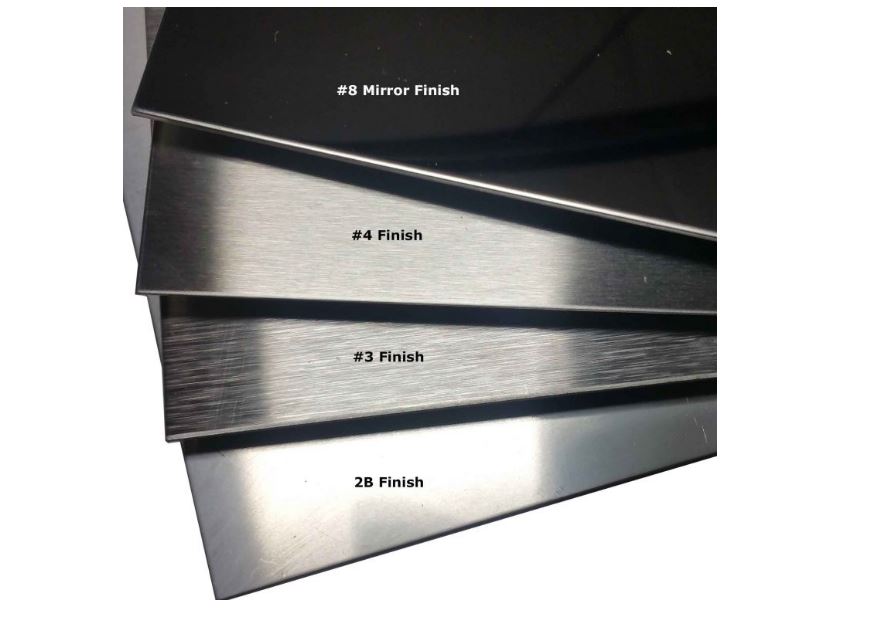

Oberflächenbeschaffenheit für Edelstahl

Edelstahl erfordert oft strengere Kontrollen der Oberflächengüte als weichere Metalle, insbesondere in Branchen wie der Lebensmittelverarbeitung, der Luft- und Raumfahrt sowie der Medizintechnik. Bei der Bearbeitung von Edelstahlwellen für Kunden aus der Lebensmittelindustrie ist eine glatte Oberfläche nicht nur optisch wichtig, sondern verhindert Bakterienwachstum und gewährleistet die Einhaltung von Vorschriften. Auf diese Details legen wir bei JLCCNC größten Wert.

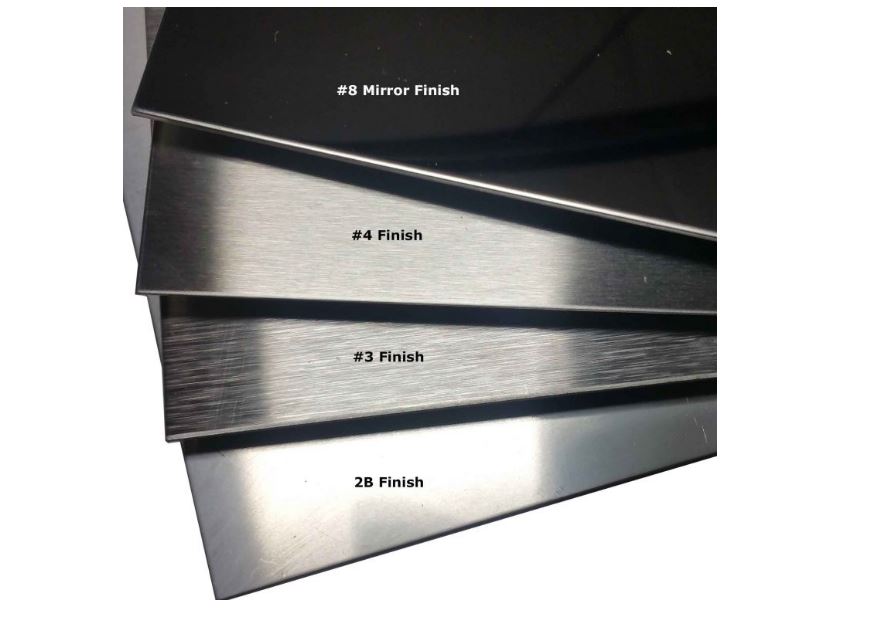

- 2B-Oberfläche (ca. Ra 0,3–0,5 µm, vergleichbar mit N5/N6) – Die gängigste Walzoberfläche für Edelstahlbleche. Glatt, reflektierend, aber nicht spiegelglatt. Häufig verwendet in Industrie- und Lebensmittelanwendungen.

- #3-Finish (ca. Ra 0,8–1,2 µm, etwa N7) – Eine grobe, gerichtete Politur mit sichtbaren Schleifspuren. Typischerweise verwendet für Küchengeräte und dekorative Oberflächen.

- #4 Oberfläche (~Ra 0,4–0,8 µm, N5–N6) – Die beliebteste gebürstete Oberfläche für Edelstahl. Sauber, gleichmäßig und pflegeleicht. Weit verbreitet bei Haushaltsgeräten, Aufzügen und Architekturpaneelen.

- #8 Hochglanzpoliert (Ra 0,2 µm oder darunter, N4–N2) – Eine hochreflektierende, spiegelähnliche Oberfläche, die durch aufeinanderfolgende Polierschritte erzielt wird. Häufig verwendet für dekorative, medizinische und optische Bauteile.

Profi-Tipp: Edelstahl verhärtet sich mit der Zeit. Schärfere Werkzeuge, geeignetes Kühlmittel und das Vermeiden von Reibvorgängen tragen zur Erhaltung der Oberflächenqualität bei.

Wir haben außerdem festgestellt, dass die Abstimmung der Vorschubgeschwindigkeit auf die richtige Werkzeugbeschichtung entscheidend ist. Ein Kunde aus dem Medizinbereich kam mit groben Implantatprototypen zu uns. Nach der Optimierung der Parameter lieferten wir Oberflächen, die glatt genug waren, um die chirurgischen Prüfstandards zu erfüllen. Eine raue Oberfläche kann zu erhöhter Reibung, schnellerem Verschleiß und mitunter sogar zu Passproblemen führen. Und genau hier macht eine gute CNC-Fertigung den Unterschied: Schneiden kann jeder, aber nicht jeder kann diese saubere, gleichmäßige Oberfläche liefern, die Ihnen später Nacharbeit und Kosten erspart.

ABONNIEREN SIE UNSEREN NEWSLETTER

ABONNIEREN SIE UNSEREN NEWSLETTER