CNC-Kühlmittel erklärt: Typen, Wartung und Sicherheit

Sep 30, 2025

Kühlmittel ist nicht einfach eine Flüssigkeit, die in Ihrer CNC-Maschine herumspritzt. Es macht den Unterschied zwischen einem sauberen, präzisen Schnitt und einem Ausschussteil. Bei der Zerspanung hält CNC-Kühlmittel – sei es als Schneidflüssigkeit, Sprühnebel oder Spezialschmiermittel – die Hitze unter Kontrolle, verlängert die Werkzeuglebensdauer und erleichtert die Späneabfuhr. Ein weit verbreiteter Irrtum? Kühlmittel dienen oft nur der Kühlung. Tatsächlich leistet es viel mehr: Es schmiert das Werkzeug, spült Späne weg und verbessert sogar die Oberflächengüte. Ohne das richtige Kühlmittel riskieren Sie nicht nur Temperaturspitzen, sondern auch Geometrie, Teileklarheit und die Sicherheit des Bedieners.

Die Wahl des richtigen Kühlmittels für CNC-Maschinen ist nicht nur ein technisches Detail, sondern beeinflusst auch Präzision, Teilequalität, Bedienersicherheit und die Gesamtprojektkosten. Die falsche Wahl kann zu verbrannten Kanten, stumpfen Werkzeugen und ständigen Ausfallzeiten führen.

Bei Keso reden wir nicht nur über Theorie. Unsere Maschinisten führen täglich Kühlmittel-Setups durch, und dieser Leitfaden basiert direkt auf ihren Erfahrungen in der Werkstatt. Ob Sie Aluminium, Stahl oder Kunststoff schneiden, diese Einblicke helfen Ihnen zu verstehen, wie sich Kühlmittel tatsächlich auf den Bearbeitungsprozess auswirkt.

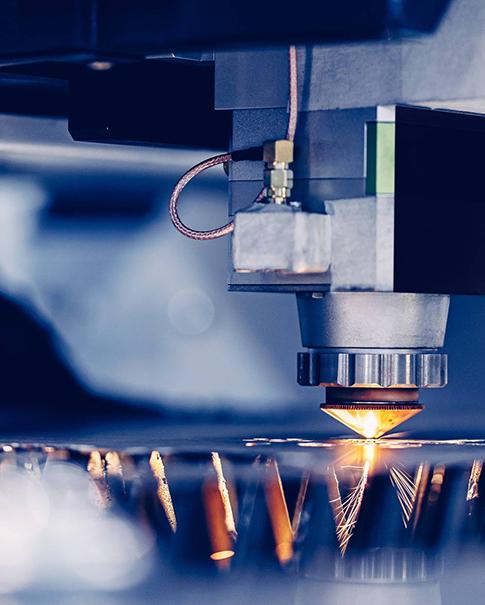

Arten von CNC-Maschinenkühlmitteln und ihre Verwendung

(Istock)

Nicht alle CNC-Kühlmittel sind gleich, und Maschinenbauer haben oft eine klare Meinung darüber, welche Kühlmittel in der Praxis tatsächlich funktionieren. Die Wahl hängt von der Abwägung zwischen Kühlung und Schmierung und der Auswahl der richtigen Mischung für Ihr Material ab.

Kühlmittel auf Wasserbasis vs. Kühlmittel auf Ölbasis

Typ

Stärken

Schwächen

Am besten für

Wasserbasiert

Hervorragende Kühlung, Spanspülung, weniger teuer

Geringere Schmierung, Rostgefahr bei unsachgemäßer Handhabung

Aluminium, Kunststoffe, allgemeine Bearbeitung

Auf Ölbasis

Hervorragende Schmierung, schützt die Werkzeugkanten

Schlechte Kühlung, kann bei hohen Geschwindigkeiten rauchen

Stahl, Titan, Hochleistungsschneiden

Optionen für synthetische, halbsynthetische und reine Öle

Synthetische Kühlmittel —> Vollständig auf Wasserbasis, kein Öl. Hervorragend für Wärmekontrolle und Sichtbarkeit, aber weniger schmierend.

Halbsynthetische Kühlmittel —> Eine Mischung aus Wasser und Öl. Eine „Mittelweg“-Option, die in den meisten Werkstattkonfigurationen funktioniert.

Reine Öle (Straight Oils) —> 100 % Öl, unschlagbar in Bezug auf Werkzeuglebensdauer und Oberflächenbeschaffenheit bei zähen Metallen, aber schmutzig und teuer in der Handhabung.

Was Maschinisten sagen

In Bearbeitungsforen und Werkstätten hört man oft, dass in Luft- und Raumfahrtwerkstätten aus Stabilitätsgründen die Treue gewahrt wird. Die Vorlieben sind unterschiedlich, aber das Thema ist klar: Wählen Sie ein Kühlmittel, das zu Ihrer Arbeitsbelastung passt, nicht nur zu Ihrem Budget.

In HochgeschwindigkeitsbearbeitungBei der Wahl des Kühlmittels geht es nicht nur darum, die Werkzeuge kühl zu halten, sondern es entscheidet auch darüber, ob Sie ein sauberes Finish oder einen schnellen Werkzeugverschleiß erzielen.

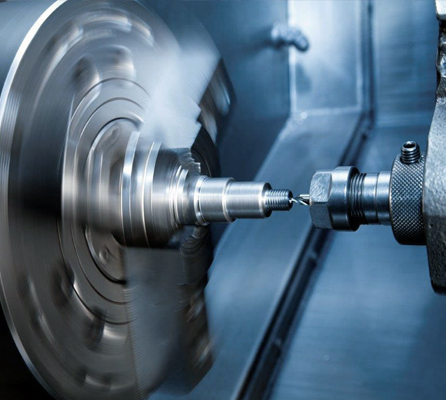

Wie oft sollten Sie das CNC-Kühlmittel wechseln?

(Istock)

Es gibt keine einheitliche Uhr für den Kühlmittelwechsel. Dies hängt von der Größe Ihrer Werkstatt, dem Materialmix und der Häufigkeit des Maschinenbetriebs ab.

Großserienfertigung Wechseln Sie das Kühlmittel normalerweise alle 6–12 Wochen oder führen Sie einen Kühlmittelwechsel durch, da sich die Mischung bei Dauerbetrieb schneller zersetzt.

Mittelständische Lohnfertiger kann sich oft auf 3–6 Monate verlängern, wenn sie die Filterung und Überwachung im Auge behalten.

Kleinserien- oder Prototyping-Werkstätten Manchmal kann dasselbe Kühlmittel 6–12 Monate lang verwendet werden, aber nur, wenn es ordnungsgemäß gewartet wird.

Anzeichen dafür, dass Ihr Kühlmittel gewechselt werden muss

Dieser ranzige, saure Geruch das bringt Maschinisten zum Würgen, es ist Bakterienwachstum.

Schlamm oder ölige Rückstände auf der Oberfläche schwimmend.

Ein sichtbares „blühen” (Schaumbildung oder Trübung) durch unkontrollierte Bakterien.

Werkzeuge sind Abstumpfung schneller als üblich oder die Teile weisen eine schlechte Oberflächenbeschaffenheit auf.

Was unsere Ingenieure empfehlen

Unsere Maschinisten halten das Kühlmittel mit einfachen Gewohnheiten gesund:

Belüftung um den Sauerstofffluss aufrechtzuerhalten und Bakterien einzudämmen.

Filtersysteme die feine Späne und Fremdöl auffangen.

Stattdessen mit RO/DI-Wasser mischen Leitungswasser, um Mineralablagerungen zu vermeiden.

Wenn Sie keine Zeit haben, sich um Ihr Kühlmittel zu kümmern, ist das kein Problem. Viele Werkstätten lagern ihre CNC-Bearbeitung einfach an Dienstleister wie Keso aus, bei denen Wartung, Überwachung und Maschinenvorbereitung bereits in den Prozess integriert sind.

Wartung des Kühlmittelsystems: Filter und Düsen

(Istock)

Ein CNC-Kühlmittelsystem ist nur so gut wie sein schwächstes Glied. Selbst die hochwertigste Flüssigkeit bringt keine Leistung, wenn Filter, Düsen oder Pumpen vernachlässigt werden. Eine ordnungsgemäße Wartung verlängert nicht nur die Lebensdauer des Kühlmittels, sondern verhindert auch Werkzeugverschleiß, Probleme mit der Oberflächengüte und kostspielige Ausfallzeiten.

Auswahl des richtigen CNC-Kühlmittelfilter-Setups

Filter schützen Ihre Pumpe und Düsen vor Spänen, Feinstaub und Fremdöl. Die richtige Konfiguration hängt vom zu schneidenden Material und der Einschaltdauer der Maschine ab:

Beutelfilter: Preiswert und effektiv für leichte bis mittlere Spanbelastungen.

Zyklonabscheider: Ideal für Geschäfte mit hohem Volumen und Feinpartikeln.

Magnetfilter: Unverzichtbar, wenn Sie Eisenwerkstoffe bearbeiten.

Viele Geschäfte kombinieren diese für einen mehrschichtigen Schutz und stellen so sicher, dass sowohl große Späne als auch Mikrofeinstaub aufgefangen werden, bevor sie kritische Teile des Systems erreichen.

Bedeutung der Düsenplatzierung und -typen

Kühlmittelzufuhr ist eine Kunst. Düsen müssen die Schneide des Werkzeugs präzise treffen. Zu weit entfernt, flutet der Arbeitsbereich nur wirkungslos. Beliebte Optionen sind:

Loc-Line-Mods: Flexibel, kostengünstig und einfach neu zu positionieren.

Hochdruckdüsen: Bietet tiefes Eindringen beim Bohren, Gewindeschneiden und für gehärtete Materialien.

Nebeldüsen: Nützlich, wenn die Verwendung von Kühlmitteln zu viel ist, aber dennoch eine Schmierung erforderlich ist.

Durch die Wahl der Düsenrichtung können Spanabfuhr und Oberflächengüte deutlich verbessert werden. Manche Maschinenbauer experimentieren sogar mit 3D-gedruckten Düsenmodifikationen für individuelle Geometrien.

Tipps zur Pumpengesundheit

Ihre Kühlmittelpumpe ist das Herzstück des Systems. Vernachlässigung kann zu verstopften Laufrädern oder sogar zum Totalausfall der Pumpe führen. Wichtige Maßnahmen sind:

Regelmäßige Reinigung: Entfernen Sie Späneschlamm und Späneablagerungen aus der Ölwanne.

Laufräder prüfen: Beschädigte Klingen reduzieren Durchfluss und Druck und verkürzen so die Lebensdauer des Werkzeugs.

Schlammverstopfung vermeiden: Verwenden Sie Leitbleche oder Spanschutz, um größere Ablagerungen vom Pumpeneinlass fernzuhalten.

Bei richtiger Wartung läuft ein Kühlmittelsystem sauber, effizient und vorhersehbar, sodass Sie sich auf Zykluszeiten und Toleranzen konzentrieren können, anstatt sich mit der Notfallreparatur der Pumpe befassen zu müssen.

Best Practices für die Verwendung von Kühl- und Schmiermitteln für CNC-Maschinen

(Istock)

Kühlmittel für CNC-Maschinen ist eine Wissenschaft der Verhältnisse, Wasserqualität und Disziplin. So machen Sie es richtig:

Zielkonzentrationsstufen: Die meisten wasserlöslichen Kühlmittel funktionieren am besten zwischen 8 und 12 %, es sollten jedoch je nach Material Anpassungen vorgenommen werden. Aluminium bevorzugt oft den niedrigeren Wert für saubere Oberflächen, während härtere Legierungen zur Schmierung reichhaltigere Mischungen erfordern können.

Verwenden Sie deionisiertes (DI) Wasser: Wenn Sie mit RO- oder DI-Wasser beginnen, bleibt Ihr Sumpf sauberer, die Mineralablagerungen werden reduziert und die Lebensdauer des Kühlmittels wird erheblich verlängert. Hartes Leitungswasser spart zwar zunächst Zeit, führt aber zu Ablagerungen und vorzeitigem Ausfall.

Vermeiden Sie häufige Fehler:

Eine Überkonzentration führt zu klebrigen Rückständen und Werkzeugverschmutzungen.

Kreuzkontamination (Mischen verschiedener Marken oder Nachfüllen mit der falschen Flüssigkeit) destabilisiert Emulsionen.

Die Verwendung des falschen Kühlmitteltyps für die jeweilige Aufgabe, beispielsweise reines Öl, wenn ein synthetisches Kühlmittel erforderlich ist, kann zu Rauch, Nebel oder einem vollständigen Werkzeugausfall führen.

Kurz gesagt: Behandeln Sie Kühlmittel wie ein Verbrauchsmaterial, das Präzision und nicht Rätselraten erfordert. Zu magerer Betrieb oder schlechte Filterung können Kantenverschleiß und Mikroabsplitterungen beschleunigen. Um mehr über die Erkennung von Frühwarnzeichen zu erfahren, lesen Sie unseren Leitfaden zur Werkzeugverschleißerkennung und -wartung in der CNC-Bearbeitung.

Gesundheit und Sicherheit: Ist CNC-Kühlmittel gefährlich?

(Istock)

CNC-Kühlmittel hält Maschinen am Leben, doch Maschinisten wissen, dass es auch Nachteile mit sich bringt. Längerer Kontakt mit Kühlmittelnebel oder Hautkontakt kann Risiken bergen:

Nebel & Inhalation: Dauerhafte Nebelbelastung kann Husten, Reizungen oder langfristige Atemprobleme verursachen. Werkstätten, die Hochdrucksysteme betreiben, sollten Nebelabscheider und Atemschutzgeräte mit Gebläse in Betracht ziehen.

Hautkontakt: Dermatitis tritt häufig auf, wenn keine Handschuhe oder Schutzcremes verwendet werden. Schützen Sie Ihre Hände immer, insbesondere bei der Verwendung von unverdünnten Ölen und älteren Formulierungen.

Chemische Reizstoffe: Einige Kühlmittel enthalten Biozide und Stabilisatoren, die zwar wirksam sind, bei längerer Einwirkung jedoch Reaktionen hervorrufen können.

In Foren für Maschinenbauer werden häufig warnende Beispiele wie „Sumpfhusten“, chronische Hautausschläge und Kopfschmerzen durch Ölfilme geteilt. Die Quintessenz lautet: Investieren Sie in gute Belüftung, persönliche Schutzausrüstung und Sumpfhygiene – Ihre Lunge und Haut werden es Ihnen danken.

Fehlerbehebung bei häufigen CNC-Kühlmittelproblemen

(Istock)

Bei Keso kennen wir beide Seiten. Manche Kunden geben ihre Kühlmittelprobleme komplett ab und sparen sich durch die Auslagerung der Entsorgung und des Nachfüllservices mehrere Tage Ausfallzeit pro Jahr. Andere wenden sich einfach an uns, um optimierte Kühlmittelrezepturen zu erhalten, die die Lebensdauer der Ölwanne verlängern. So oder so zahlt sich Expertenwissen in der Regel aus. Fordern Sie noch heute ein kostenloses Angebot für unsere CNC-Bearbeitungsdienste an, denn selbst die besten Kühlmittelsysteme können einmal ausfallen. So gehen Sie vor, wenn es brenzlig wird:

Pumpe überhitzt oder blockiert: Normalerweise liegt ein Problem mit Schlammablagerungen vor. Spülen Sie die Ölwanne, reinigen Sie die Laufräder und ziehen Sie vor dem Neustart eine bessere Filterung in Betracht.

Trennung oder Färbung: Zerfallende Emulsionen weisen oft auf Probleme mit hartem Wasser oder Markeninkompatibilität hin. Manchmal hilft ein Wechsel der Kühlmittelmarke, aber Filtration und deionisiertes Wasser beheben in der Regel die Grundursache.

Bakterien, Geruch und Film: Der gefürchtete „ranzige Sumpf“. Beheben Sie das Problem mit: Scheibenskimmern für Fremdöl. Belüftungssysteme, um ein anaerobes Gedeihen der Bakterien zu verhindern. Geplante Sumpfreinigung, bevor die Blüte katastrophale Ausmaße annimmt.

Stellen Sie sich die Kühlmittelpflege wie die Maschinenpflege vor. Vernachlässigung führt zu Gestank, Flecken und Ausfallzeiten.

Wann Sie sich für professionelle CNC-Kühlmitteldienste oder für DIY entscheiden sollten

Die Kühlmittelwartung wird in vielbeschäftigten Werkstätten oft vernachlässigt. Die Entscheidung zwischen Eigenwartung und Outsourcing kann jedoch eine strategische Entscheidung sein:

Eigenbau: Geringere Kosten, wenn Sie über die nötigen Arbeitskräfte verfügen, aber es sind Schulungen, regelmäßige Tests und Disziplin erforderlich. Wenn Sie einen Schritt verpassen, wird der Sumpf zu einer biologischen Gefahr.

Professionelle Dienstleistungen: Teurer im Vorfeld, spart aber Ausfallzeiten und gewährleistet eine gleichbleibende Kühlmittelleistung. Einige Anbieter kümmern sich um die sichere Entsorgung, Filter-Upgrades und individuelle Kühlmittelmischungen.

Designtipps: Optimierung des Kühlmittelflusses und der Düsenplatzierung

Intelligentes Design hat große Auswirkungen:

Düsenpositionierung: Zielen Sie immer auf die Schnittstelle zwischen Werkzeug und Chip. Dank mehrerer einstellbarer Düsen können Sie sich an Werkzeugänderungen anpassen, ohne das gesamte Setup neu einstellen zu müssen.

Kühlmittelzufuhr durch die Spindel: Am besten geeignet für tiefe Bohrungen und die Abfuhr großer Spanmengen. Obwohl teuer, kann es bei anspruchsvollen Bearbeitungen die Standzeit des Werkzeugs verdoppeln.

Hochdruck vs. Hochwasser:

Kühlmittelflutung ist günstig, zuverlässig und eignet sich gut für allgemeine Fräsarbeiten.

Hochdrucksysteme eignen sich hervorragend für die Verwendung in Legierungen für die Luft- und Raumfahrt und bei Langbohranwendungen, erfordern jedoch einen höheren Wartungsaufwand für die Pumpe.

Eine gute Faustregel? Achten Sie auf die Späne. Wenn sie sich nicht lösen, funktioniert Ihre Düsenanordnung nicht richtig..

ABONNIEREN SIE UNSEREN NEWSLETTER

ABONNIEREN SIE UNSEREN NEWSLETTER