Detaillierte Erklärung der Mikro-CNC-Bearbeitung: Prozess, Präzision und Grenzabmessungen

Sep 12, 2025

In der Fertigungswelt gilt nicht nur „Größer ist besser“. Von medizinischen Implantaten und mikroelektronischen Komponenten bis hin zu Präzisionsgetrieben und optischen Geräten in der Luft- und Raumfahrt wächst die Nachfrage nach winzigen und hochkomplexen Teilen explosionsartig. Die Kerntechnologie, die diese Nachfrage befriedigt, ist die Mikro-CNC-Bearbeitung. Dabei handelt es sich um eine Präzisionsfertigungstechnik, die den Leistungsbedarf herkömmlicher CNC-Bearbeitung (Computerized Numerical Control) deutlich reduziert.

Dieser Artikel nimmt Sie mit auf einen tiefen Einblick in die Welt der Mikro-CNC-Bearbeitung und erkundet die einzigartige Handwerkskunst, die erstaunliche Präzision und die kleinen Teile, die damit hergestellt werden können.

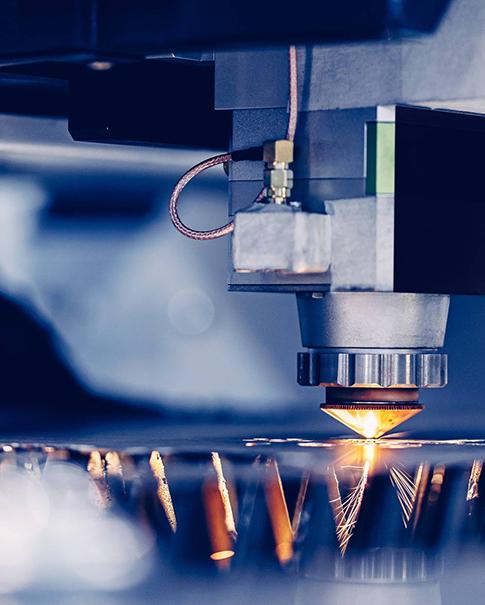

Was ist Mikro-CNC-Bearbeitung?

Mikro-CNC-Bearbeitung ist im Wesentlichen subtraktive Fertigung. Dabei wird durch computergesteuerte Präzisionswerkzeugmaschinen schrittweise Material von einem festen Werkstoff (Rohling) abgetragen, wodurch schließlich eine gewünschte geometrische Form entsteht. Der Hauptunterschied zur herkömmlichen CNC-Bearbeitung liegt in Größe, Präzision und Detailgenauigkeit.

Wenn die Abmessungen eines Teils weniger als 100 Mikrometer (0,1 Millimeter) betragen oder die Toleranzanforderungen im Bereich von ± einigen Mikrometern liegen, spricht man im Allgemeinen von Mikrobearbeitung. Dies erfordert nicht nur hochpräzise Werkzeugmaschinen, sondern stellt auch extreme Anforderungen an Schneidwerkzeuge, Umgebung und Prozesskontrolle.

Der Prozess und die Schlüsseltechnologien der Mikro-CNC-Bearbeitung

Der Kernprozess der Mikrobearbeitung ähnelt dem der herkömmlichen CNC-Bearbeitung: CAD-Design → CAM-Programmierung → Werkzeugmaschineneinstellung → Bearbeitung → Prüfung. Doch jeder Schritt birgt einzigartige Herausforderungen.

Ultrapräzise Werkzeugmaschinen: Mikro-CNC-Werkzeugmaschinen sind Wunderwerke der Technik. Sie verfügen in der Regel über:

Extrem hohe Spindeldrehzahl: Die Spindeldrehzahl kann 30.000 bis 160.000 U/min oder sogar mehr erreichen. Die hohe Drehzahl ermöglicht den Einsatz extrem kleiner Schneidwerkzeuge (mit Durchmessern, die möglicherweise dünner als ein menschliches Haar sind) bei gleichzeitig ausreichender Schnittgeschwindigkeit, um minimale Schnittkräfte und eine perfekte Oberflächengüte zu gewährleisten.

· Ultrapräzise Bewegungsplattform: Durch den Einsatz von Linearmotoren und hochauflösenden Gitterlinien kann eine Bewegungs- und Positionierungsgenauigkeit im Submikrometerbereich (weniger als 1 µm) erreicht werden. Jede noch so kleine Bewegung der Werkzeugmaschine muss präzise und fehlerfrei erfolgen.

· Hervorragende Steifigkeit und Stabilität: Trotz der geringen Größe der Teile muss die Werkzeugmaschine selbst extrem robust und vibrationsbeständig sein. Schon geringe Temperaturschwankungen oder Vibrationen führen zur Zerstörung der Teile. Daher werden Werkzeugmaschinen üblicherweise auf vibrationsgedämpften Plattformen installiert und befinden sich in einer Umgebung mit strenger Temperatur- und Feuchtigkeitskontrolle.

2. Mikroschneidwerkzeuge: Sie sind die Seele der Mikrobearbeitung. Die Durchmesser dieser Schneidwerkzeuge (hauptsächlich Schaftfräser) können bis zu 0,1 Millimeter (100 Mikrometer) oder sogar noch kleiner sein. Zur Veranschaulichung: Der durchschnittliche Durchmesser eines menschlichen Haares beträgt etwa 75 Mikrometer. Diese Schneidwerkzeuge sind nicht nur extrem schwierig herzustellen, sondern auch extrem zerbrechlich und stellen hohe Anforderungen an Spannen, Werkzeugeinstellung und Schneidparameter.

3. Fortschrittliche Software und Steuerung: CAM-Software muss Werkzeugpfade für die Bearbeitung von Mikron-Features generieren können. Bei der Programmierung sollte die Zerbrechlichkeit des Schneidwerkzeugs besonders berücksichtigt werden. Intelligentere Schneidstrategien, wie Feinfräsen (Peck Milling) und optimierte Vorschubgeschwindigkeiten, sollten eingesetzt werden, um Werkzeugbrüche zu vermeiden und die Genauigkeit zu gewährleisten.

4. Professionelle Materialien: Micro CNC kann verschiedene Materialien verarbeiten, darunter:

· Metalle: Aluminium, Edelstahl, Titanlegierung (häufig in medizinischen Implantaten verwendet), Messing, Nickellegierung.

· Kunststoffe: PEEK, ABS, Polycarbonat, ULTEM.

· Sonstiges: Keramik, Verbundwerkstoffe. Das Material muss eine gleichmäßige Mikrostruktur aufweisen. Verunreinigungen können zu Absplitterungen an Mikroschneidwerkzeugen oder Defekten an Teilen führen.

Ein erstaunliches Maß an Präzision

Die Präzision der Mikro-CNC-Bearbeitung ist die Grundlage ihrer Existenz. Ihre Leistungsfähigkeit wird üblicherweise anhand der folgenden Indikatoren gemessen:

· Toleranz: Die konventionelle Toleranz kann ±5 Mikrometer (±0,005 Millimeter) erreichen, bei hochpräzisen Werkzeugmaschinen kann sogar eine Toleranz von ±1 Mikrometer erreicht werden.

· Oberflächenbeschaffenheit: Es kann eine spiegelähnliche Oberfläche von Ra erreicht werden < 0,1 Mikrometer und es ist fast kein Nachpolieren erforderlich.

· Merkmalsgröße: Es können stabil Merkmale mit einer Breite und Porengröße von nur 25–50 Mikrometern erzeugt werden.

Wie klein darf es sein? Entdecke die Grenzen der Größe

Wo genau liegen also die Grenzen der Mikro-CNC-Bearbeitung? Im Folgenden finden Sie einige Beispiele aus der Praxis, die ihre fast magischen Fähigkeiten demonstrieren:

· Feiner als ein menschliches Haar: Es können Rillen und kleinere Schäfte gefräst werden, die schmaler sind als der Durchmesser eines menschlichen Haares (~75µm).

· Mikrozahnräder: Für Mikroroboter oder Präzisionsinstrumente können Vollmetallzahnräder mit perfekten Zahnprofilen und extrem kleinen Zahnlücken hergestellt werden. Das gesamte Zahnrad kann nur die Größe einer Nadelspitze haben.

Medizinische Stents: Medizinische Geräte wie Gefäßstents werden normalerweise aus lasergeschnittenen Rohren hergestellt, aber Mikro-CNC kann zur Bearbeitung ihrer komplexen Verbindungsstücke oder zur Herstellung von Prototypen verwendet werden.

· Mikrofluidischer Chip: Ein komplexes Kanalnetzwerk, dünner als ein menschliches Haar, wird für biochemische Analysen auf einem Kunststoff- oder Metallblock hergestellt.

· Optische Komponenten: Herstellung winziger Linsenanordnungen, Glasfaserverbinder und anderer optischer Präzisionsteile, die eine Oberflächengenauigkeit im Nanometerbereich erfordern.

· Uhrenteile: Viele winzige Zahnräder, Hemmungsgabeln und Brücken in hochwertigen mechanischen Uhren basieren auf Mikrobearbeitungstechnologie.

Obwohl einige Technologien (wie etwa die Fotolithografie) kleinere Strukturen im Nanomaßstab erzeugen können, liegt der einzigartige Vorteil der Mikro-CNC in ihrer Fähigkeit, wirklich dreidimensionale, funktionale Metall- und Kunststoffteile direkt aus technischen Materialien herzustellen, und sie verfügt über hervorragende mechanische Eigenschaften und komplexe Geometrien.

Anwendungsfeld

Die Mikro-CNC-Bearbeitung ist aus vielen Hightech-Branchen nicht mehr wegzudenken:

· Medizin und Biowissenschaften: Chirurgische Instrumente, Implantate, endoskopische Teile, mikrofluidische Geräte.

· Luft- und Raumfahrt und Verteidigung: Mikrosensoren, Gyroskope, Leichtbaukomponenten, Teile für unbemannte Luftfahrzeuge.

· Elektronik und Halbleiter: Steckverbinder, Kühlkörper, Prüfvorrichtungen, Chip-Verpackungsformen.

· Optik und Photonik: Linsenfassungen, Infrarotröhren, Laserkomponenten.

· Automobilindustrie: Mikrosensoren, Teile für Kraftstoffeinspritzsysteme.

Abschluss

Mikro-CNC-Bearbeitung stellt den Höhepunkt der subtraktiven Fertigungstechnologie dar. Sie vereint die Präzision der Computersteuerung mit der höchsten Handwerkskunst des Maschinenbaus und schafft Wunder in Größenordnungen, die für das bloße Auge kaum zu erkennen sind. Es geht nicht nur darum, Dinge zu verkleinern, sondern große Ingenieursträume zuverlässig und wiederholbar in der mikroskopischen Welt zu verwirklichen und so die Grenzen der Innovation in verschiedenen Bereichen – vom Gesundheitswesen bis zur Unterhaltungselektronik – zu erweitern. Dank der kontinuierlichen Weiterentwicklung von Technologie und Materialien werden wir in Zukunft mit Sicherheit die Entstehung kleinerer, komplexerer und intelligenterer Mikrokomponenten erleben.

ABONNIEREN SIE UNSEREN NEWSLETTER

ABONNIEREN SIE UNSEREN NEWSLETTER