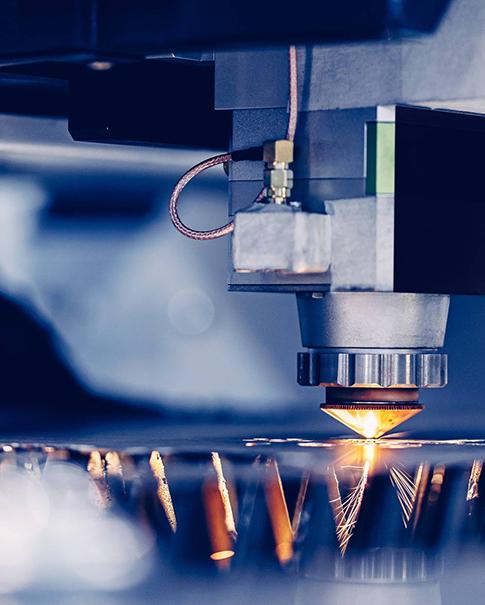

Die robotergestützte CNC-Bearbeitung stellt einen bedeutenden Fortschritt in der Fertigungstechnologie dar und vereint die Präzision und Effizienz der CNC-Bearbeitung mit der Vielseitigkeit und Anpassungsfähigkeit der Robotik. Diese innovative Integration verändert verschiedene Branchen, indem sie die Produktivität steigert, gleichbleibende Qualität sicherstellt und die Massenproduktion komplexer Teile problemlos unterstützt.

Wenn Sie sich für das Thema robotergestützte CNC-Bearbeitung interessieren und mehr über ihre Anwendungsmöglichkeiten erfahren möchten, sind Sie hier genau richtig! In diesem Artikel erläutern wir die Grundlagen der robotergestützten CNC-Bearbeitung und untersuchen ihre Rolle in der Fertigung. Wir betrachten außerdem die verschiedenen Vorteile und Anwendungen der robotergestützten CNC-Bearbeitung, um einen umfassenden Einblick in ihre aktuellen Möglichkeiten und ihr zukünftiges Potenzial zu erhalten. Doch bevor wir tiefer eintauchen, wollen wir verstehen, was robotergestützte CNC-Bearbeitung ist und wie sie funktioniert.

Was ist robotergestützte CNC-Bearbeitung?

Die robotergestützte CNC-Bearbeitung integriert Roboter- und CNC-Technologie, um die Fertigungskapazitäten zu verbessern. Diese Kombination nutzt die Stärken beider Technologien und führt zu einem effizienteren und vielseitigeren Produktionsprozess.

Dabei werden Robotersysteme zur Unterstützung oder Durchführung von CNC-Bearbeitungsaufgaben eingesetzt. Dies kann von einfachen Aufgaben wie dem Be- und Entladen von Teilen bis hin zu komplexeren Vorgängen reichen, bei denen Roboter die eigentliche Bearbeitung durchführen.

Arten von Roboter-CNC-Bearbeitungseinrichtungen

Robotergestützte CNC-Bearbeitung: Roboter unterstützen herkömmliche CNC-Maschinen beim Be- und Entladen sowie bei der Neupositionierung von Teilen. Diese Vorgehensweise verbessert die Effizienz und reduziert den menschlichen Aufwand bei sich wiederholenden Aufgaben.

Vollständig integrierte robotergestützte CNC-Bearbeitungszellen: In diesen Systemen sind Roboter und CNC-Maschinen vollständig in ein einziges System integriert. Roboter führen die Bearbeitungsaufgaben direkt aus und bieten so mehr Flexibilität und die Möglichkeit, komplexe Geometrien und Vorgänge zu bewältigen.

Beteiligte Schlüsselkomponenten und -technologien

Roboterarme: Ausgestattet mit verschiedenen Endeffektoren wie Greifern, Fräsern und Bohrern führen Roboterarme präzise Bearbeitungsvorgänge durch.

Endeffektoren: An den Roboterarmen befestigte Werkzeuge zur Interaktion mit dem Werkstück, darunter Fräser, Bohrer und Schleifräder.

CNC-Maschinen: Herkömmliche CNC-Maschinen, die für die Integration in Robotersysteme modifiziert wurden, wodurch ihre Fähigkeiten erweitert wurden.

Steuerungssoftware: Fortschrittliche Softwaresysteme, die die Aktionen der Roboter und CNC-Maschinen koordinieren und so einen synchronisierten und effizienten Betrieb gewährleisten.

Vorteile der robotergestützten CNC-Bearbeitung

Die robotergestützte CNC-Bearbeitung bietet gegenüber herkömmlichen Fertigungsmethoden zahlreiche Vorteile und verbessert die Produktivität und Präzision in verschiedenen industriellen Anwendungen.

Verbesserte Produktivität und Effizienz

Kontinuierlicher Betrieb: Robotersysteme können kontinuierlich und ohne Unterbrechungen arbeiten, was die Gesamtproduktivität deutlich steigert. Diese Fähigkeit, rund um die Uhr zu arbeiten, verkürzt die Produktionszeiten und ermöglicht eine effektivere Bewältigung hoher Nachfrage.

Reduzierte Ausfallzeiten: Durch die Automatisierung werden menschliche Fehler und Maschinenausfallzeiten minimiert, da sich Roboter schnell an neue Aufgaben anpassen können, ohne dass eine umfangreiche Neukonfiguration oder Einrichtung erforderlich ist.

Verbesserte Präzision und Qualität

Weniger menschliche Fehler: Robotersysteme eliminieren die mit manueller Arbeit verbundenen Inkonsistenzen. Sie führen Aufgaben mit hoher Genauigkeit und Wiederholbarkeit aus und gewährleisten so eine gleichbleibende Qualität aller produzierten Teile.

Konstante Leistung: Roboter behalten ihre Präzision über lange Zeiträume bei und liefern gleichmäßige Ergebnisse, die strengen Qualitätsstandards entsprechen.

Programmierbar für die Handhabung unterschiedlicher Komplexitätsgrade

Handhabung komplexer Geometrien: Mit der robotergestützten CNC-Bearbeitung lassen sich komplizierte Designs und komplexe Geometrien bewältigen, die bei manueller Bearbeitung schwierig oder unmöglich wären.

Anpassung: Roboter können problemlos neu programmiert werden, um Änderungen im Produktdesign oder den Fertigungsanforderungen Rechnung zu tragen, was eine schnelle Anpassung an neue Projekte und Sonderanfertigungen ermöglicht.

Kosteneffizienz auf lange Sicht

Reduzierte Arbeitskosten: Die Automatisierung von Bearbeitungsprozessen verringert den Bedarf an manueller Arbeit und senkt die Betriebskosten. Die anfängliche Investition in Robotersysteme mag zwar hoch sein, die langfristigen Einsparungen bei den Arbeitskosten sind jedoch erheblich.

Höherer Durchsatz: Verbesserte Effizienz und reduzierte Ausfallzeiten führen zu höheren Produktionsraten, was wiederum eine bessere Ressourcennutzung und eine schnellere Kapitalrendite zur Folge hat.

Anwendungen der robotergestützten CNC-Bearbeitung

Die robotergestützte CNC-Bearbeitung findet in zahlreichen Branchen Anwendung und wird durch den Bedarf an Präzision, Effizienz und der Fähigkeit zur Bewältigung komplexer Aufgaben angetrieben.

Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie benötigt Teile mit extrem engen Toleranzen und hoher Präzision. Die robotergestützte CNC-Bearbeitung eignet sich ideal für die Herstellung von Komponenten wie Turbinenschaufeln, Triebwerksteilen und Strukturelementen und gewährleistet hohe Qualitätsstandards und Konsistenz.

Automobilbau

In der Automobilindustrie wird die robotergestützte CNC-Bearbeitung zur Herstellung von Motorkomponenten, Getriebeteilen und komplexen Karosserieteilen eingesetzt. Die Flexibilität und Präzision von Robotersystemen ermöglicht die effiziente Produktion sowohl von Standard- als auch von Sonderteilen.

Produktion medizinischer Geräte

Im medizinischen Bereich sind hohe Präzision und Sauberkeit in der Fertigung gefragt. Robotergestützte CNC-Bearbeitung wird eingesetzt, um medizinische Implantate, chirurgische Instrumente und Diagnosegeräte mit der erforderlichen Genauigkeit und Konsistenz herzustellen, um die gesetzlichen Standards zu erfüllen.

Elektronik- und Halbleiterfertigung

In der Elektronik- und Halbleiterfertigung werden robotergestützte CNC-Bearbeitungen zur Herstellung von Komponenten wie Leiterplatten, Steckverbindern und Gehäusen eingesetzt. Die Präzision der Robotersysteme gewährleistet die Integrität dieser komplexen Teile, die für die einwandfreie Funktion elektronischer Geräte unerlässlich sind.

Allgemeine industrielle Anwendungen

In verschiedenen Branchen wird die robotergestützte CNC-Bearbeitung für allgemeine Fertigungsaufgaben eingesetzt. Von der Herstellung von Formen und Matrizen bis hin zur Produktion von Konsumgütern steigern die Vielseitigkeit und Effizienz von Robotersystemen die Gesamtproduktionskapazität.

Technische Überlegungen und Herausforderungen

Die Integration von Robotik in die CNC-Bearbeitung bringt mehrere technische Überlegungen und Herausforderungen mit sich, die bewältigt werden müssen, um einen reibungslosen Betrieb und eine optimale Leistung zu gewährleisten.

Integrationsherausforderungen

Die Synchronisierung von Robotersystemen mit CNC-Maschinen kann aufgrund unterschiedlicher Betriebsprotokolle und Kommunikationsschnittstellen komplex sein. Eine der größten Herausforderungen besteht darin, eine Echtzeitkoordination zwischen Roboter und CNC-Maschine zu erreichen, um reibungslose Übergänge und präzise Abläufe zu gewährleisten. Lösungen wie fortschrittliche Steuerungssoftware und Middleware, die die Kommunikation zwischen verschiedenen Systemen erleichtern, sind zur Überwindung dieser Integrationshürden unerlässlich.

Softwarekompatibilität

Die Software zur Steuerung robotergestützter CNC-Bearbeitungssysteme muss kompatibel sein und komplexe Aufgaben bewältigen können. Dazu gehört die Integration von CAD/CAM-Software in die Robotersteuerung und die Betriebssoftware der CNC-Maschine. Die Gewährleistung der Kompatibilität und des reibungslosen Datenflusses zwischen diesen Softwarekomponenten ist für einen effizienten Betrieb entscheidend. Darüber hinaus können Software-Updates und -Anpassungen erforderlich sein, um spezifische Anwendungsanforderungen zu erfüllen.

Wartung und Zuverlässigkeit

Regelmäßige Wartung ist entscheidend für die Langlebigkeit und Zuverlässigkeit von CNC-Robotersystemen. Dazu gehören Routineprüfungen, Schmierung, Kalibrierung und der Austausch verschlissener Teile. Die Implementierung prädiktiver Wartungsstrategien, unterstützt durch KI und maschinelles Lernen, kann dazu beitragen, potenzielle Probleme zu antizipieren und unerwartete Ausfallzeiten zu minimieren. Ein robuster Wartungsplan kann die Zuverlässigkeit und Leistung von CNC-Roboterbearbeitungssystemen deutlich verbessern.

Sicherheitsmaßnahmen und -standards

Der Betrieb von CNC-Robotersystemen birgt aufgrund der Interaktion zwischen Hochgeschwindigkeitsmaschinen und Roboterarmen Sicherheitsrisiken. Die Umsetzung strenger Sicherheitsprotokolle und -standards ist zum Schutz von Bedienern und Geräten unerlässlich. Dazu gehören Sicherheitsbarrieren, Not-Aus-Mechanismen und die Einhaltung branchenspezifischer Sicherheitsstandards. Eine umfassende Schulung der Bediener und regelmäßige Sicherheitsaudits können Risiken zusätzlich minimieren und ein sicheres Arbeitsumfeld gewährleisten.

Wirtschaftliche und ökologische Auswirkungen

Die robotergestützte CNC-Bearbeitung bietet nicht nur technische Vorteile, sondern bringt auch erhebliche wirtschaftliche und ökologische Vorteile mit sich.

Kostenanalyse

Die anfängliche Investition in robotergestützte CNC-Systeme kann beträchtlich sein und umfasst die Kosten für Roboter, CNC-Maschinen, Software und Integrationsdienste. Diese Investition führt jedoch oft zu erheblichen langfristigen Einsparungen. Automatisierte Systeme reduzieren die Arbeitskosten, da manuelle Eingriffe minimiert werden. Darüber hinaus tragen eine höhere Produktionseffizienz und geringere Ausfallzeiten zu einer schnelleren Amortisierung bei. Eine detaillierte Kostenanalyse, die sowohl die anfänglichen Kosten als auch die langfristigen Einsparungen berücksichtigt, kann die Wirtschaftlichkeit der robotergestützten CNC-Bearbeitung belegen.

Nachhaltiger

Robotergestützte CNC-Bearbeitung trägt zu nachhaltigeren Fertigungsverfahren bei. Die Präzision von Robotersystemen reduziert Materialverschwendung durch präzises Schneiden und Formen und führt so zu einer effizienteren Nutzung der Rohstoffe. Der kontinuierliche Betrieb ohne Unterbrechungen optimiert zudem den Energieverbrauch. Robotergestützte CNC-Bearbeitung kann zudem den CO2-Fußabdruck von Fertigungsabläufen reduzieren, da der Bedarf an zusätzlichen Ressourcen und energieintensiver Nacharbeit minimiert wird.

Anpassung und Skalierbarkeit

Eines der herausragenden Merkmale der robotergestützten CNC-Bearbeitung ist ihre Fähigkeit, sie an die spezifischen Anforderungen der Branche und das Produktionsvolumen anzupassen und zu skalieren.

Maßgeschneiderte Lösungen

Robotergestützte CNC-Bearbeitungssysteme können an die individuellen Anforderungen verschiedener Branchen angepasst werden. Beispielsweise benötigt die Luft- und Raumfahrtindustrie möglicherweise Roboter mit speziellen Endeffektoren für die Handhabung empfindlicher Materialien, während die Automobilindustrie auf Hochgeschwindigkeitsproduktion setzt. Durch die individuelle Anpassung des Roboteraufbaus, einschließlich der Auswahl von Robotern, Endeffektoren und Steuerungssoftware, wird sichergestellt, dass das System perfekt auf die gewünschten Anwendungs- und Produktionsziele abgestimmt ist.

Skalierbarkeit

Robotergestützte CNC-Bearbeitungssysteme sind hochgradig skalierbar und eignen sich daher sowohl für kleine als auch für große Betriebe. Für kleine Unternehmen kann eine Grundausstattung mit einem Roboter und einer CNC-Maschine die Produktivität und Präzision deutlich steigern. Mit zunehmendem Unternehmenswachstum können zusätzliche Roboter und CNC-Maschinen in das System integriert werden, wodurch die Produktionskapazität erhöht wird, ohne dass die gesamte Anlage erneuert werden muss. Diese Skalierbarkeit stellt sicher, dass sich die robotergestützte CNC-Bearbeitung an sich entwickelnde Geschäfts- und Marktanforderungen anpassen kann und eine flexible und zukunftssichere Fertigungslösung bietet.

Zukünftige Trends und Innovationen

Die Zukunft der robotergestützten CNC-Bearbeitung wird durch kontinuierliche technologische Fortschritte geprägt, insbesondere in den Bereichen künstliche Intelligenz (KI), maschinelles Lernen und Konnektivität.

Fortschritte in KI und maschinellem Lernen

KI und maschinelles Lernen werden zunehmend in robotergestützte CNC-Bearbeitungssysteme integriert. Diese Technologien ermöglichen es Robotern, aus Daten zu lernen, Prozesse zu optimieren und Echtzeitanpassungen vorzunehmen, um Präzision und Effizienz zu verbessern. Vorausschauende Wartung auf Basis von KI hilft, potenzielle Probleme zu antizipieren und zu beheben, bevor sie zu Ausfallzeiten führen.

Entwicklung kollaborativer Roboter (Cobots)

Kollaborative Roboter, auch Cobots genannt, sind für die Zusammenarbeit mit menschlichen Bedienern konzipiert. In der CNC-Bearbeitung können Cobots bei Aufgaben unterstützen, die menschliches Geschick und Entscheidungsvermögen erfordern, und bieten gleichzeitig die Präzision und Effizienz von Robotersystemen. Diese Zusammenarbeit steigert die Produktivität und Sicherheit in Fertigungsumgebungen.

Auswirkungen von Industrie 4.0 und dem Internet der Dinge (IoT)

Die Integration von Industrie 4.0-Prinzipien und IoT-Technologien verändert die robotergestützte CNC-Bearbeitung. Intelligente Fabriken mit vernetzten Maschinen und Sensoren ermöglichen die Datenerfassung und -analyse in Echtzeit und führen so zu effizienteren und anpassungsfähigeren Fertigungsprozessen. IoT ermöglicht die nahtlose Kommunikation zwischen Robotern und CNC-Maschinen und ermöglicht so koordinierte Abläufe und eine verbesserte Leistung.

Potenzial für weitere Automatisierung und Integration

Der Trend zu zunehmender Automatisierung und Integration wird sich fortsetzen. Zukünftige Entwicklungen könnten zu noch ausgefeilteren CNC-Bearbeitungszellen führen, in denen Roboter mehrere Aufgaben übernehmen, von der Rohmaterialhandhabung bis zur Endproduktprüfung. Dieser Integrationsgrad wird die Produktionsprozesse weiter rationalisieren und den Bedarf an menschlichen Eingriffen reduzieren.

Die Zukunft der robotergestützten CNC-Bearbeitung sieht vielversprechend aus, mit Innovationen, die auf mehr Effizienz, Präzision und Flexibilität abzielen. Mit dem fortschreitenden technologischen Fortschritt wird die robotergestützte CNC-Bearbeitung eine entscheidende Rolle in der Entwicklung der Fertigungsindustrie spielen.

Abschließende Gedanken

Da sich die Fertigungslandschaft ständig weiterentwickelt, ist der Einsatz fortschrittlicher Technologien wie der robotergestützten CNC-Bearbeitung entscheidend, um wettbewerbsfähig zu bleiben und die Anforderungen der modernen Produktion zu erfüllen. Bei Rotec sind wir auf Feinmechanik und komplexe CNC-Bearbeitung spezialisiert und nutzen neueste Innovationen, um höchste Qualität und Effizienz zu liefern. Unsere Expertise in der komplexen CNC-Bearbeitung ermöglicht es uns, selbst komplexeste Projekte präzise und zuverlässig zu bewältigen. Wenn Sie bereit sind, Ihre Fertigungskapazitäten auf die nächste Stufe zu heben,

ABONNIEREN SIE UNSEREN NEWSLETTER

ABONNIEREN SIE UNSEREN NEWSLETTER