CNC-Bearbeitungstechnologie hat sich zu einem zentralen Werkzeug der modernen Fertigung entwickelt und wird vom Prototyping bis zur Massenproduktion eingesetzt. Ob Maschinenbauingenieur, Designer oder Hersteller: Ein gut konstruiertes und optimiertes Teil kann die Produktivität deutlich steigern, die Bearbeitungskosten senken und die Teilequalität verbessern. Jedes Detail im Design kann jedoch das endgültige Bearbeitungsergebnis beeinflussen. In diesem Artikel geben wir Ihnen 10 Tipps zur Designoptimierung, die Ihnen helfen, ein perfekteres CNC-Teil zu fertigen.

I. Einleitung: Die Notwendigkeit einer CNC-Designoptimierung

CNC-Bearbeitung steht nicht nur für Präzisionsfertigung und gewährleistet hochpräzise Produktion, sondern erfordert auch eine frühzeitige Designoptimierung. Ziel der Designoptimierung ist es, das Bauteil während der Bearbeitung sauberer und effizienter zu gestalten und gleichzeitig sicherzustellen, dass es die erwarteten Leistungsstandards erfüllt. Designoptimierung dient nicht nur der Bearbeitungseffizienz, sondern hat auch direkte Auswirkungen auf Qualität, Kosten und Wartungsaufwand des Bauteils. Daher sollten Konstrukteure jedes Detail der CNC-Bearbeitung berücksichtigen und das Design von Anfang an umfassend optimieren.

II. Übersicht über Designoptimierungsempfehlungen

1. Verstehen Sie die grundlegenden Einschränkungen und Möglichkeiten der CNC-Bearbeitung

Konstrukteure sollten die Grundprinzipien und technischen Grenzen der CNC-Bearbeitung verstehen, um die Konstruktion übermäßig komplexer oder unpraktischer Formen zu vermeiden. Die Bearbeitung einiger komplexer Geometrien kann zeitaufwändiger und teurer sein. Kennen Sie die Grenzen der Werkzeugmaschine, um sicherzustellen, dass die Konstruktion realistischen Bearbeitungsmöglichkeiten entspricht und Ressourcenverschwendung vermieden wird.

2. Das richtige Material auswählen

Das Material ist ein entscheidender Faktor bei der CNC-Bearbeitung. Verschiedene Materialien weisen unterschiedliche Bearbeitungseigenschaften auf. Daher sollten Konstrukteure das richtige Material entsprechend den funktionalen Anforderungen, den mechanischen Eigenschaften und dem Budget des Teils auswählen. Geeignete Materialien verbessern nicht nur die Bearbeitungseffizienz, sondern gewährleisten auch die Festigkeit und Haltbarkeit der Teile.

III. Vorschläge zur Designoptimierung

1. Teilegeometrie vereinfachen

Reduzieren Sie unnötige Details und komplexe Oberflächen

Das Design sollte darauf abzielen, die Geometrie so weit wie möglich zu vereinfachen und unnötig komplexe Oberflächen und Details zu vermeiden. Dies vereinfacht den Bearbeitungspfad und reduziert Werkzeugwechsel, was wiederum die Bearbeitungseffizienz und -qualität verbessert.

Lochpositionen und Übergangskurven optimieren

Um die Bearbeitungseffizienz zu verbessern, sollte bei der Konstruktion versucht werden, komplexe Übergangskurven zu vermeiden. Diese können durch Bogenübergänge anstelle von geradlinigen Verbindungen ersetzt werden, wodurch der Bearbeitungspfad glatter wird.

2. Berücksichtigen Sie im Voraus die Menge des Materialabtrags

Berücksichtigen Sie bereits in der Konstruktionsphase den Materialabtrag während der Bearbeitung, um einen übermäßigen Materialabtrag zu vermeiden. Eine angemessene Kontrolle des Schnittvolumens kann nicht nur die Bearbeitungszeit verkürzen, sondern auch Verformungen und unnötigen Werkzeugverschleiß reduzieren.

3. Sinnvolle Auswahl von Toleranzen und Passungen

Die Toleranzauswahl ist bei der CNC-Bearbeitung entscheidend. Der Konstrukteur sollte die Toleranz entsprechend den Funktionsanforderungen des Teils festlegen. Für nicht kritische Funktionsteile können die Toleranzanforderungen entsprechend gelockert werden. Zu enge Toleranzen erhöhen den Bearbeitungsaufwand und die Kosten.

4. Standardteile verwenden

Die Verwendung standardisierter Teile kann die Bearbeitungszeit und Komplexität erheblich reduzieren, die Fertigungskosten senken und die Austauschbarkeit von Teilen verbessern. Beispielsweise vermeidet die Verwendung von Standardbohrungen und -gewinden die Komplexität und Unsicherheit der kundenspezifischen Bearbeitung.

5. Sorgen Sie für gute Unterstützung und Klemmpraktiken

Überlegen Sie bereits bei der Konstruktion, wie das Teil gestützt und geklemmt wird, um Verschiebungen und Vibrationen während der Bearbeitung zu vermeiden. Eine gute Stützkonstruktion kann die Bearbeitungsgenauigkeit verbessern und Verformungen des Teils vermeiden.

6. Geeignete Fasen- und Rundungsgestaltung

Scharfe Ecken erhöhen die Belastung des Werkzeugs und führen während der Bearbeitung leicht zu Werkzeugverschleiß. Eine geeignete Fasen- und Rundungskonstruktion kann nicht nur die Festigkeit und Ermüdungsbeständigkeit von Teilen verbessern, sondern auch die Bearbeitungseffizienz steigern und den Werkzeugverschleiß reduzieren.

7. Verwenden Sie ein sinnvolles Schnittpfaddesign

Bei der Konstruktion sollte der Schneidweg des Werkzeugs berücksichtigt und übermäßig komplexe Bahnen vermieden werden. Optimierte Bahnen können die Bearbeitungszeit verkürzen, die Produktivität steigern und den Werkzeugverschleiß verringern.

8. Berücksichtigen Sie nachfolgende Bearbeitungsprozesse

Durch die Berücksichtigung des nachfolgenden Oberflächenbehandlungsprozesses (wie Polieren, Lackieren usw.) können Defekte im Teiledesign vermieden werden, die die Oberflächenqualität beeinträchtigen können, und die Effizienz der Oberflächenbehandlung sichergestellt werden.

9. Designoptimierung durch additive Fertigung

Bei einigen Designs kann die Kombination von additiver Fertigung (z. B. 3D-Druck) mit CNC-Bearbeitungstechnologie die Herstellung einiger komplexer Strukturen ermöglichen und den Materialabfall reduzieren, wodurch das Design optimiert wird.

10. Effizienzoptimierung in der Massenproduktion berücksichtigen

Bereits in der Konstruktionsphase sollten die Anforderungen der Massenproduktion berücksichtigt werden. Der Schwerpunkt liegt dabei auf der Erhöhung der Wiederholgenauigkeit des Designs, um einen effizienten und kostengünstigen Bearbeitungsprozess zu gewährleisten. Die richtige Materialauswahl, die Optimierung der Schneidwege und die Bewertung des Automatisierungspotenzials können die Effizienz der Serienproduktion deutlich steigern.

IV. Die Auswirkungen der Designoptimierung auf die CNC-Bearbeitung

Verbesserung der Bearbeitungsgenauigkeit

Durch eine sinnvolle Designoptimierung können Fehler und Verformungen reduziert und so eine hohe Genauigkeit und Konsistenz im Bearbeitungsprozess sichergestellt werden.

Reduzieren Sie die Produktionskosten

Durch optimiertes Design können unnötige Bearbeitungsschritte, Werkzeugverschleiß und Materialabfall reduziert und so die Produktionskosten wirksam gesenkt werden.

Verbessern Sie die Produktqualität und -funktionalität

Durch die Designoptimierung wird nicht nur die Bearbeitungseffizienz verbessert, sondern auch die hohe Qualität und Funktionalität des Produkts sichergestellt, sodass das Endteil die Kundenanforderungen besser erfüllen kann.

V. So wählen Sie den richtigen CNC-Bearbeitungsdienstleister aus

Technische Fähigkeiten und Ausstattungsniveau

Bei der Auswahl eines CNC-Bearbeitungsdienstleisters sollten Sie dessen technische Leistungsfähigkeit und Ausstattung berücksichtigen. Stellen Sie sicher, dass der Dienstleister eine effiziente Bearbeitung basierend auf optimiertem Design durchführen und qualitativ hochwertige Produkte liefern kann.

Balance zwischen Preis und Lieferzeit

Der Dienstleister sollte angemessene Preise und flexible Lieferzeiten anbieten, um den Anforderungen der Massenproduktion oder dringender Bestellungen gerecht zu werden.

Kundensupport und Kommunikation

Qualitativ hochwertige CNC-Bearbeitungsdienstleister können professionellen technischen Support und gute Kundenkommunikationskanäle bereitstellen, um Kunden bei der Lösung von Problemen zu helfen, die im Konstruktions- und Produktionsprozess auftreten.

Über Keso

Kesois ist ein führender Anbieter von CNC-Bearbeitungsdienstleistungen. Wir bieten umfassende CNC-Bearbeitungsteillösungen, von der Designoptimierung bis zur Präzisionsbearbeitung. Jedes Teil wird in strikter Übereinstimmung mit den Kundenanforderungen hergestellt.

Umfassende CNC-Bearbeitungsdienste

Keso kann maßgeschneiderte Designoptimierungen und CNC-Bearbeitungsdienste für alle Arten von Projekten anbieten und hilft den Kunden so, eine effiziente Produktion zu erreichen und hohe Präzisionsanforderungen zu erfüllen.

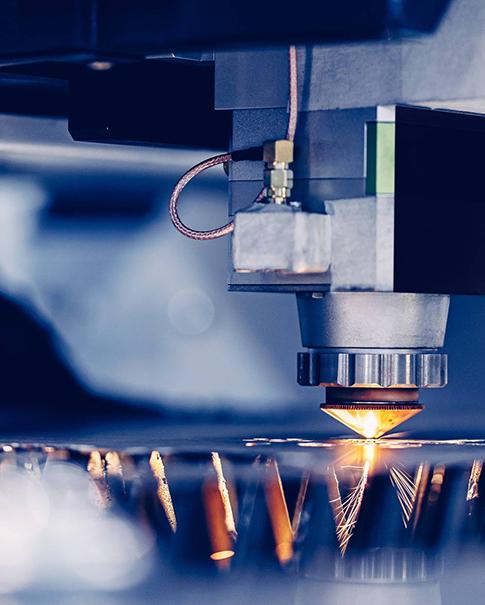

Fortschrittliche Technologie und Ausrüstung

Wir verfügen über branchenführende CNC-Bearbeitungsgeräte, die eine große Bandbreite komplexer Designs bewältigen und einen effizienten, qualitativ hochwertigen Bearbeitungsprozess gewährleisten können.

Schnelle Reaktion und flexible Lieferung

Keso kann schnell auf Kundenbedürfnisse reagieren und flexible Lieferpläne bereitstellen, um eine pünktliche Lieferung von Teilen zu gewährleisten, die den Qualitätsstandards entsprechen.

VII. Fazit

CNC-Designoptimierung ist ein Schlüsselfaktor für eine effiziente Produktion und hochwertige Teile. Durch sinnvolle Designoptimierung lässt sich nicht nur die Bearbeitungsgenauigkeit verbessern, sondern auch die Produktionskosten senken sowie die Produktfunktionalität und -zuverlässigkeit steigern. Mit dem technologischen Fortschritt wird die CNC-Designoptimierung in der Zukunft der Fertigung eine noch wichtigere Rolle spielen und Herstellern helfen, ihre Wettbewerbsfähigkeit zu steigern und die Bedürfnisse ihrer Kunden zu erfüllen.

ABONNIEREN SIE UNSEREN NEWSLETTER

ABONNIEREN SIE UNSEREN NEWSLETTER