1. Intelligent: KI und maschinelles Lernen ermöglichen die Optimierung ganzer Prozesse

- Adaptive Bearbeitung

- Der KI-Algorithmus analysiert Schnittkraft, Vibration, Temperatur und andere Daten in Echtzeit und passt Vorschubgeschwindigkeit und Spindeldrehzahl dynamisch an, um den Werkzeugverschleiß zu reduzieren und die Bearbeitungsgenauigkeit zu verbessern.

- Fallstudie: Siemens hat ein KI-gesteuertes Steuerungssystem entwickelt, das die Werkzeuglebensdauer vorhersagt und frühzeitig Warnungen ausgibt, wodurch die Ausfallzeiten um 30 % reduziert werden.

- Prozessparameteroptimierung

- Modelle des maschinellen Lernens generieren optimale Schneidszenarien auf der Grundlage historischer Bearbeitungsdaten, wie beispielsweise die Optimierung der Spanabfuhrstrategie beim Tieflochbohren.

- Fehlervorhersage und -kompensation:

- In Kombination mit der Digital-Twin-Technologie wird der Werkzeugweg im Voraus kompensiert, indem mögliche Verzerrungen oder Fehler während der Bearbeitung simuliert werden.

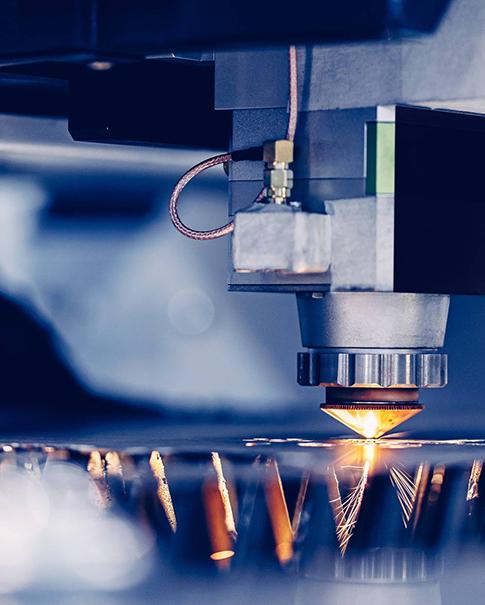

2. Hybride Fertigung: Nahtlose Integration additiver und subtraktiver Technologien

- 3D-Druck + CNC-Verbundwerkstoffbearbeitung

- Additive Fertigung (z. B. Metall-3D-Druck) für Schnelles Prototyping komplexer Strukturen, CNC-Präzisionsbearbeitung für Oberflächengüte und Toleranzkontrolle.

- Ein typisches Beispiel: Die LASERTEC 3D-Serie von DMG MORI kombiniert „Drucken + Fräsen“.

- Gradientenmaterialverarbeitung

- Kombinieren Sie Multimaterial-3D-Druck und CNC-Technologie, um Teile mit lokalen Leistungsunterschieden herzustellen (z. B. verschleißfeste Oberfläche + leichter Kern).

3. Ultrapräzisionsbearbeitung: Ein Durchbruch in der Nanometerpräzision

- Mikro-Nano-Prozessegn Technologie

- Die 5-Achsen-Nano-Werkzeugmaschine kann verarbeiten optische Linsen, MEMS-Sensorenusw. mit einer Oberflächenrauheit von Ra 1 nm oder weniger.

- Anwendungen: Maschinenteile für die Halbleiterlithografie, Teile für medizinische Mikroroboter.

- Zusätzliche Werkzeug- und Kühltechnologie

- Diamantbeschichtete Werkzeuge, Niedertemperatur-Kühltechnologie mit flüssigem Stickstoff zum effizienten Schneiden schwer zerspanbarer Materialien wie Siliziumkarbidkeramik.

4. Grüne Fertigung: Energieeinsparung und Umweltschutz sind zu den Kernindikatoren geworden**

- Trockenschneiden & Minimalmengenschmierung (MMS):

- Reduzieren Sie den Verbrauch von Schneidflüssigkeit um 90 %, verringern Sie die Kosten für die Entsorgung von Altflüssigkeiten und die Umweltverschmutzung.

Energierückgewinnungssystem

- Die Bremsenergie der Werkzeugmaschine wird in das Stromnetz zurückgespeist, wodurch der Energieverbrauch um 15–20 % gesenkt wird.

5. Flexible Fertigung: Effiziente Reaktion auf kleine Chargen und viele Varianten

- Modularer Maschinenaufbau:

- Wechseln Sie Spindeln, Werkzeugmagazine und Vorrichtungen schnell, um sie an unterschiedliche Anforderungen der Teilebearbeitung anzupassen.

- Kollaborative Produktion in der Cloud

- Über die industrielle Internetplattform kann das Verarbeitungsprogramm aus der Ferne ausgegeben und der Status der globalen Fabrikausrüstung überwacht werden.

- Fallstudie: Das FIELD-System von FANUC unterstützt die Verbindung von Geräten mehrerer Marken.

- Digital Twin-gesteuerte Umstellungen:

- Die Technologie der virtuellen Inbetriebnahme verkürzt die Produktionsumstellungszeit um mehr als 50 % und eignet sich besonders für die kundenspezifische Produktion medizinischer Geräte.

6. Mensch-Roboter-Kollaboration: Von der Automatisierung zur Autonomie**

- Integration kollaborativer Roboter (Cobot):

- Roboter sind für das Be- und Entladen sowie das Testen zuständig, CNC-Werkzeugmaschinen konzentrieren sich auf die hochwertige Bearbeitung und die Mensch-Maschine-Zusammenarbeit verbessert die Effizienz.

- Anwendung: Die Produktionslinie für Autoteile ist 24 Stunden am Tag unbeaufsichtigt.

- AR/VR-unterstützte Bedienung und Schulung

- Augmented-Reality-Brillen helfen den Mitarbeitern, komplexe Maschinenabläufe schnell zu beherrschen und verkürzen so die Schulungszyklen.

- Autonomes Entscheidungssystem

- Echtzeit-Datenverarbeitung basierend auf Edge Computing, die Maschine kann den Werkzeugweg wählen oder selbstständig eine Wartung anfordern.

ABONNIEREN SIE UNSEREN NEWSLETTER

ABONNIEREN SIE UNSEREN NEWSLETTER