Was ist CNC-Drehen?

Jun 20, 2025

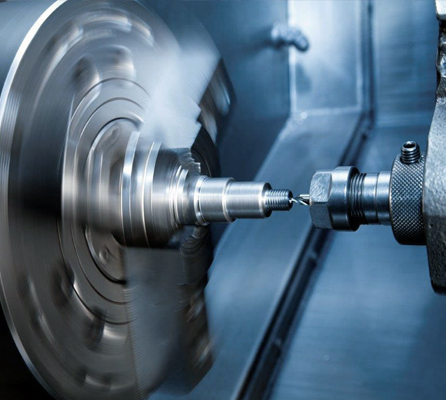

CNC-Drehen ist eines der Verfahren, das einen Großteil unserer Welt still und leise antreibt. Wenn Sie schon einmal eine Metallwelle, einen Gewindeanschluss oder sogar einen maschinell bearbeiteten Knopf bearbeitet haben, stammten diese wahrscheinlich von einer CNC-Drehmaschine. Es handelt sich um ein präzises und zuverlässiges Verfahren zur Formgebung runder oder zylindrischer Teile und ist ein fester Bestandteil in Branchen, in denen Unsicherheiten keine Rolle spielen, wie etwa in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik.

Aber CNC-Drehen ist nicht nur das Drehen von Metall und das Abschaben von Spänen. Es geht darum, genaue Maße zu erreichen, Konsistenz über Hunderte von Einheiten hinweg zu gewährleisten, eined sorgt für einen reibungslosen Produktionsablauf von Anfang bis Ende. In diesem Blog erklären wir, was CNC-Drehen eigentlich ist, welche Bearbeitungsarten damit verbunden sind, welche Materialien am besten geeignet sind und warum Hersteller bei der Herstellung betriebskritischer Komponenten darauf setzen.

Was ist CNC-Drehen?

CNC-Drehen ist ein subtraktives Bearbeitungsverfahren, bei dem computergesteuerte Drehmaschinen Material, meist Metall oder Kunststoff, zu präzisen, zylindrischen Teilen formen. Vereinfacht ausgedrückt: Ein Stück Rohmaterial dreht sich mit hoher Geschwindigkeit, während ein festes Schneidwerkzeug es auf die richtige Größe zuschneidet. Das ist der Kern des CNC-Drehprozesses.

Was CNC-Drehen von anderen Bearbeitungsverfahren unterscheidet, ist die Art und Weise, wie sich das Material dreht, während das Schneidwerkzeug stillsteht. Dadurch eignet es sich perfekt für die Herstellung symmetrischer Formen wie Stangen, Wellen, Buchsen und Gewinde. Anders als beim Fräsen, bei dem sich das Werkzeug um das Werkstück bewegt, dreht sich die CNC-Drehbearbeitung um eine zentrale Achse. Im wahrsten Sinne des Wortes.

Diese Maschinen sind unglaublich präzise, insbesondere beim Präzisions-CNC-Drehen. Sie geben die CAD-Datei ein, die Maschine erledigt den Rest, und das Endprodukt sieht genau so aus, wie es soll. Wenn Sie Hunderte (oder Tausende) identischer Teile benötigen, ist eine gute CNC-Drehmaschine Ihr bester Freund.

Neugierig, wie sich Drehen im Vergleich zu anderen Verfahren schlägt? Sehen Sie sich unsere Analyse von CNC-Fräsen und CNC-Drehen an: Was ist besser? Um herauszufinden, welches Verfahren am besten zu Ihrem nächsten Projekt passt.

Arten von CNC-Drehoperationen

CNC-Drehen ist keine universelle Lösung. Je nach Design und Funktion des zu fertigenden Teils gibt es verschiedene Spezialoperationen. Hier ein kurzer Überblick über die gängigsten CNC-Drehoperationen:

● Geraddrehen – Dies ist die einfachste Bearbeitung, bei der sich das Werkzeug parallel zur Rotationsachse bewegt, um den Durchmesser des Rohmaterials schrittweise zu reduzieren. Wenn Sie beispielsweise eine Stahlstange für einen Hydraulikkolben von 25 mm auf 20 mm verkürzen möchten, ist dies die richtige Bewegung.

● Kegeldrehen – Hierbei bewegt sich das Schneidwerkzeug in einem Winkel zur Werkstückachse, um eine kegelförmige Form zu erzeugen. Dies ist häufig bei Komponenten wie Reitstockspitzen von Drehmaschinen oder Maschinengriffen zu beobachten, bei denen sich der Durchmesser allmählich ändern muss.

● Nuten – Dabei werden schmale Aussparungen oder Schlitze in das Material eingearbeitet. Diese Nuten dienen beispielsweise dazu, Sprengringe an ihrem Platz zu halten oder die Verbindung eines Teils mit anderen zu steuern.

● Planfräsen – Bei diesem Vorgang wird das Werkzeug über das Ende des rotierenden Werkstücks geführt, um eine saubere, ebene Oberfläche zu erzeugen. Dies ist in der Regel der letzte Schritt bei der Vorbereitung des Werkstückendes, beispielsweise beim Planfräsen der Stirnfläche eines Messingzahnrads.

● Gewindeschneiden – Gewindeschneiden wird verwendet, um schraubenähnliche Merkmale an der Innen- oder Außenseite eines Teils zu erzeugen. Es wird häufig bei Schrauben, Rohrverbindungen und Steckergehäusen verwendet. CNC-Drehmaschinen können Gewinde mit hoher Präzision herstellen, die Standardspezifikationen wie UNC, UNF oder metrischen Formaten entsprechen.

Wenn Sie sich mit der Programmierung dieser Bewegungen beschäftigen, werden Sie beim CNC-Drehen auf G41 und G42 stoßen. Dabei handelt es sich um Werkzeugkompensationscodes. G41 verschiebt das Werkzeug nach links (für Linkskompensation), während G42 es nach rechts verschiebt. Die korrekte Verwendung dieser Codes stellt sicher, dass Ihr Werkzeug nicht zu viel oder zu wenig abnutzt. Es ist die Art von Detail, die ein sauberes Teil von einem Ausschussteil unterscheidet.

Beim CNC-Drehen verwendete Materialien

Eine der größten Stärken des CNC-Drehens ist seine Vielseitigkeit in Bezug auf die Materialien. Ob Metall oder Kunststoff – eine gut ausgestattete CNC-Drehmaschine bewältigt die Arbeit mit Leichtigkeit.

Auf der Metallseite werden CNC-Drehteile häufig aus folgenden Materialien hergestellt:

● Aluminium – Leichtgewichtig, einfach zu bearbeiten, ideal für die Luft- und Raumfahrt sowie die Automobilindustrie.

● Edelstahl – robust, korrosionsbeständig, ideal für medizinische oder lebensmittelechte Komponenten.

● Messing – Lässt sich leicht schneiden und eignet sich perfekt für Beschläge und dekorative Teile.

● Titan – Bekannt für sein hervorragendes Verhältnis von Festigkeit zu Gewicht und seine Korrosionsbeständigkeit.

Zu den gängigen Auswahlmöglichkeiten für Kunststoffe gehören:

● Nylon – Stark und flexibel.

● PTFE (Teflon) – Hitze- und chemikalienbeständig.

● ABS – Preiswert und einfach zu verarbeiten.

Die Materialwahl hängt nicht nur von Optik oder Kosten ab. Beim präzisen CNC-Drehen spielen Faktoren wie Hitzebeständigkeit, Steifigkeit und Oberflächenbeschaffenheit eine Rolle. Die richtige Abstimmung von Material und Maschinenkonfiguration sorgt für gleichbleibend hochwertige Ergebnisse – jederzeit.

Vorteile des CNC-Drehens

Sprechen wir über die Vorteile. Was macht CNC-Drehen in der Fertigung so beliebt? Ganz einfach: Es bietet Qualität, Geschwindigkeit und Konsistenz, die manuelle Methoden einfach nicht erreichen können.

● Präzision, der Sie vertrauen können: Mit der richtigen Einstellung sind Toleranzen im Mikrometerbereich Standard. Genau dieses Genauigkeitsniveau ist der Grund, warum Präzisions-CNC-Drehen für Luft- und Raumfahrtkomponenten, chirurgische Instrumente und andere Teile, bei denen Fehler keine Option sind, so geschätzt wird.

● Geschwindigkeit und Effizienz: Sobald Ihr Programm eingerichtet ist, können die Produktionsläufe schnell voranschreiten, insbesondere beim Einsatz von Stangenladern und Mehrspindel-CNC-Drehmaschinen.

● Wiederholbarkeit: Egal, ob Sie 10 oder 10.000 Teile herstellen, das Ergebnis wird immer genau gleich sein.

● Kosteneffizienz: Hohe Einrichtungskosten werden durch niedrige Einzelteilpreise bei mittleren bis hohen Stückzahlen ausgeglichen.

● Designflexibilität: Komplexe Formen, Gewinde und Merkmale, die manuell schwierig oder unmöglich wären, sind mit dem CNC-Drehverfahren problemlos erreichbar.

Wenn Ihre Teile also fehlerfrei funktionieren müssen und Sie keine Zeit für Versuch und Irrtum haben, ist CNC-Drehen nicht nur die richtige Option, sondern die einzig sinnvolle.

Anwendungen und Branchen

CNC-Drehen findet sich an mehr Orten, als den meisten Menschen bewusst ist. Es ist nicht nur in großen Fabriken oder Industrieanlagen zu finden, sondern auch in Alltagsprodukten und Spezialgeräten.

Einige Branchen, die stark auf CNC-Drehbearbeitung angewiesen sind:

● Automobilindustrie – Für Zahnräder, Wellen und Buchsen, die Verschleiß und Drehmoment standhalten müssen.

● Luft- und Raumfahrt – Wo Präzision keine Option ist. Drehteile wie Kupplungen und Düsen müssen fehlerfrei sein.

● Medizin – Chirurgische Instrumente, Implantate und Gehäuse profitieren alle von engen Toleranzen und glatten Oberflächen.

● Elektronik – Bei der Herstellung von Steckverbindern und Gehäusen, insbesondere solchen aus Nichteisenmetallen, werden häufig CNC-Dreharbeiten durchgeführt.

Auswahl von CNC-Drehservices

Nicht alle CNC-Werkstätten sind gleich. Wenn Sie Ihre Produktion auslagern oder erweitern möchten, ist die Wahl des richtigen CNC-Drehdienstleisters wichtiger, als die meisten denken.

Hier erfahren Sie, worauf Sie achten müssen:

● Erfahrung mit Ihrem Material – Das Drehen von Titan ist nicht dasselbe wie die Bearbeitung von ABS. Die Werkstatt sollte den Unterschied kennen.

● Präzisions- und Prüfstandards – Schauen Sie sich die Teile nicht nur an, sondern fragen Sie auch nach deren Messung. Eine zuverlässige CNC-Werkstatt sollte über solide Qualitätskontrollverfahren wie prozessbegleitende Messungen, Oberflächenprüfungen und dokumentierte Toleranzberichte verfügen.

● Ausrüstung und Fähigkeiten – Verwenden sie moderne, mehrachsige CNC-Drehmaschinen? Können sie die Komplexität Ihrer Teile bewältigen?

● Bearbeitungszeit und Flexibilität – Termine sind wichtig. Ebenso die Möglichkeit, ein Design während der Ausführung zu optimieren.

Wenn Sie mit komplexen Geometrien arbeiten, stellen Sie außerdem sicher, dass die Werkstatt Dinge wie die Werkzeugkompensation versteht. (Ja, G41 und G42 beim CNC-Drehen. Wenn sie nicht wissen, wie man diese richtig einsetzt, lassen Sie die Finger davon.)

Letztendlich liefert Ihnen ein guter CNC-Partner nicht nur Teile, sondern spart Ihnen auch Zeit, Ärger und Geld.

Abschluss

CNC-Drehen ist eines der besten Verfahren: Es fertigt präzise, konsistente Teile ohne Zeitverlust. Ob Metall, Kunststoff oder andere Materialien – CNC-Drehen ist eine der effizientesten Methoden, um Ihre Arbeit fachgerecht zu erledigen.

Wenn Sie zuverlässige und unkomplizierte CNC-Bearbeitung benötigen, sind wir für Sie da. Wir arbeiten mit echten Toleranzen, echten Materialien und echten Terminen. Wir versprechen nichts zu viel, sondern liefern nur passende und funktionierende Teile.

Nehmen Sie Kontakt mit UNS auf, wenn Sie bereit sind, Ihre CNC-Arbeit ernst zu nehmen.

ABONNIEREN SIE UNSEREN NEWSLETTER

ABONNIEREN SIE UNSEREN NEWSLETTER